Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która wprowadza nowoczesne technologie i innowacyjne rozwiązania do procesów produkcyjnych. W przeciwieństwie do wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 kładzie duży nacisk na cyfryzację oraz integrację systemów informacyjnych z procesami produkcyjnymi. Kluczowym elementem tej rewolucji jest Internet Rzeczy (IoT), który umożliwia komunikację między maszynami, urządzeniami oraz ludźmi w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą zbierać dane, analizować je i podejmować decyzje oparte na rzetelnych informacjach. Wprowadzenie Przemysłu 4.0 pozwala na zwiększenie efektywności produkcji, redukcję kosztów oraz poprawę jakości wyrobów.

Jakie technologie są kluczowe dla Przemysłu 4.0?

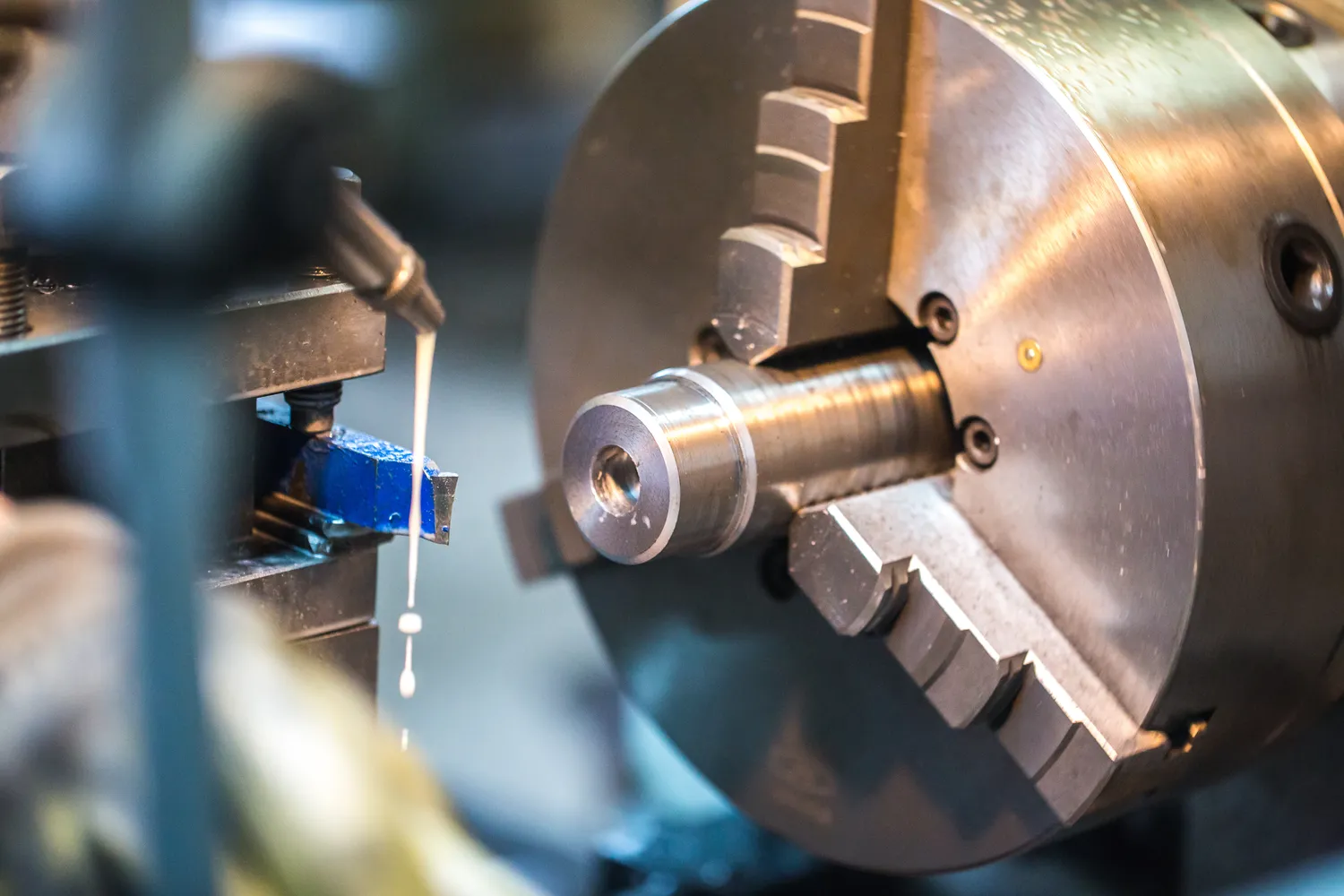

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy (IoT), który umożliwia połączenie różnych urządzeń i maszyn w sieci, co pozwala na zbieranie danych oraz ich analizę w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja (AI), która wspiera procesy decyzyjne poprzez analizę dużych zbiorów danych oraz uczenie maszynowe. Automatyzacja procesów za pomocą robotów przemysłowych również stanowi fundament Przemysłu 4.0, ponieważ pozwala na zwiększenie wydajności oraz precyzji produkcji. Dodatkowo technologie takie jak blockchain mogą zapewnić większe bezpieczeństwo i przejrzystość w łańcuchu dostaw, a rzeczywistość rozszerzona (AR) może wspierać pracowników w wykonywaniu skomplikowanych zadań poprzez dostarczanie im niezbędnych informacji w czasie rzeczywistym.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0?

Wdrożenie Przemysłu 4.0 wiąże się z wieloma korzyściami dla przedsiębiorstw, które decydują się na tę transformację. Po pierwsze, dzięki automatyzacji procesów produkcyjnych można znacznie zwiększyć wydajność i obniżyć koszty operacyjne. Zautomatyzowane systemy są w stanie pracować przez długi czas bez przerw, co przekłada się na większą produkcję przy mniejszym nakładzie pracy ludzkiej. Po drugie, cyfryzacja pozwala na lepsze monitorowanie procesów oraz szybsze identyfikowanie problemów, co prowadzi do poprawy jakości produktów i usług. Kolejną korzyścią jest możliwość personalizacji oferty dla klientów poprzez analizę ich preferencji i zachowań zakupowych, co zwiększa satysfakcję klientów oraz lojalność wobec marki. Dodatkowo wdrożenie nowoczesnych technologii sprzyja innowacyjności i rozwojowi nowych produktów oraz usług, co może przyczynić się do zdobycia przewagi konkurencyjnej na rynku.

Jakie wyzwania wiążą się z Przemysłem 4.0?

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieją także istotne wyzwania, które przedsiębiorstwa muszą pokonać podczas transformacji cyfrowej. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne dla wielu firm, zwłaszcza tych mniejszych lub średnich. Ponadto wdrożenie nowych systemów wymaga odpowiedniego przeszkolenia pracowników, aby mogli oni efektywnie korzystać z nowych narzędzi i technologii. Wiele organizacji boryka się także z oporem ze strony pracowników obawiających się utraty pracy w wyniku automatyzacji procesów produkcyjnych. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz powszechniejsze w erze cyfrowej transformacji. Należy również pamiętać o konieczności integracji różnych systemów informatycznych oraz urządzeń w jedną spójną całość, co może być skomplikowane technicznie i czasochłonne.

Jak Przemysł 4.0 wpływa na rynek pracy i umiejętności?

Przemysł 4.0 ma znaczący wpływ na rynek pracy oraz wymagane umiejętności pracowników. Wprowadzenie nowoczesnych technologii, takich jak automatyzacja, sztuczna inteligencja czy Internet Rzeczy, zmienia sposób, w jaki pracujemy. Wiele tradycyjnych zawodów może zniknąć lub ulec znacznemu przekształceniu, co prowadzi do obaw o utratę miejsc pracy. Jednakże równocześnie pojawiają się nowe możliwości zatrudnienia w obszarach związanych z technologią, analityką danych czy zarządzaniem systemami informatycznymi. Pracownicy będą musieli dostosować się do zmieniającego się krajobrazu zawodowego, co oznacza konieczność ciągłego kształcenia i podnoszenia kwalifikacji. W szczególności umiejętności związane z obsługą nowych technologii oraz zdolności analityczne będą coraz bardziej cenione na rynku pracy. Firmy powinny inwestować w rozwój swoich pracowników poprzez szkolenia oraz programy edukacyjne, aby zapewnić im niezbędne umiejętności do funkcjonowania w nowym środowisku przemysłowym.

Jakie są przykłady zastosowania Przemysłu 4.0 w różnych branżach?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego wdrożenie przynosi różnorodne korzyści. W sektorze motoryzacyjnym wiele firm korzysta z zaawansowanych systemów automatyzacji oraz robotyzacji linii produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję błędów. W branży spożywczej technologie IoT umożliwiają monitorowanie warunków przechowywania produktów oraz ich transportu, co przekłada się na wyższą jakość żywności i bezpieczeństwo konsumentów. W sektorze zdrowia Przemysł 4.0 przyczynia się do rozwoju telemedycyny oraz personalizacji leczenia dzięki analizie danych pacjentów i zastosowaniu sztucznej inteligencji w diagnostyce. W logistyce wykorzystanie dronów oraz autonomicznych pojazdów staje się coraz bardziej powszechne, co przyspiesza procesy dostaw i zwiększa efektywność operacyjną. Również w branży budowlanej technologia BIM (Building Information Modeling) wspiera projektowanie i zarządzanie budowami, umożliwiając lepszą koordynację działań oraz optymalizację kosztów.

Jakie są kluczowe trendy w rozwoju Przemysłu 4.0?

Rozwój Przemysłu 4.0 wiąże się z wieloma kluczowymi trendami, które kształtują przyszłość produkcji i zarządzania przedsiębiorstwami. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Zastosowanie robotów przemysłowych oraz systemów sztucznej inteligencji staje się standardem w wielu branżach. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia połączenie różnych urządzeń i maszyn w sieci oraz zbieranie danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej monitorować swoje procesy produkcyjne i podejmować decyzje oparte na rzetelnych informacjach. Trendem jest także rosnąca potrzeba personalizacji produktów i usług, co wymusza elastyczność procesów produkcyjnych oraz szybsze reagowanie na zmieniające się potrzeby klientów. Dodatkowo coraz większą uwagę przykłada się do zrównoważonego rozwoju i efektywnego zarządzania zasobami naturalnymi, co staje się kluczowym elementem strategii firm w kontekście globalnych wyzwań ekologicznych.

Jakie są najważniejsze wyzwania dla firm wdrażających Przemysł 4.0?

Wdrażanie Przemysłu 4.0 wiąże się z szeregiem wyzwań, które firmy muszą pokonać, aby skutecznie przeprowadzić transformację cyfrową. Jednym z głównych wyzwań jest brak odpowiednich kompetencji wśród pracowników, co może utrudniać efektywne wykorzystanie nowoczesnych technologii. Firmy powinny inwestować w szkolenia oraz rozwój umiejętności swoich pracowników, aby mogli oni dostosować się do zmieniających się warunków rynkowych i technologicznych. Kolejnym problemem jest integracja różnych systemów informatycznych oraz urządzeń w jedną spójną całość, co może być skomplikowane technicznie i czasochłonne. Ponadto przedsiębiorstwa muszą zmierzyć się z kwestiami bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfrowej transformacji. Ważnym wyzwaniem jest także zarządzanie zmianą organizacyjną oraz kultura firmy, która musi sprzyjać innowacyjności i otwartości na nowe rozwiązania technologiczne.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0?

Przyszłość Przemysłu 4.0 zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych przy użyciu zaawansowanych robotów przemysłowych oraz sztucznej inteligencji, co pozwoli na jeszcze większą efektywność i precyzję działania firm. Równocześnie wzrośnie znaczenie Internetu Rzeczy (IoT), który umożliwi jeszcze lepsze monitorowanie procesów produkcyjnych oraz zbieranie danych do analizy predykcyjnej, co pozwoli na szybsze podejmowanie decyzji biznesowych opartych na rzetelnych informacjach. W przyszłości możemy również spodziewać się większego nacisku na zrównoważony rozwój i ekologiczne podejście do produkcji, co będzie wymagało innowacyjnych rozwiązań technologicznych mających na celu minimalizację negatywnego wpływu na środowisko naturalne. Dodatkowo rozwój technologii blockchain może przyczynić się do zwiększenia transparentności procesów produkcyjnych oraz poprawy bezpieczeństwa danych w całym łańcuchu dostaw.

Jakie są kluczowe przykłady firm wdrażających Przemysł 4.0?

Wiele znanych firm na całym świecie skutecznie wdraża rozwiązania Przemysłu 4.0, co przyczynia się do ich sukcesu i innowacyjności. Na przykład, firma Siemens wykorzystuje technologie IoT oraz sztuczną inteligencję w swoich fabrykach, co pozwala na optymalizację procesów produkcyjnych oraz zwiększenie efektywności. Również General Electric stosuje zaawansowane analizy danych w swoich zakładach, co umożliwia lepsze zarządzanie zasobami oraz przewidywanie awarii maszyn. W branży motoryzacyjnej Tesla jest przykładem firmy, która z powodzeniem łączy automatyzację z nowoczesnymi technologiami, co pozwala na szybkie wprowadzanie innowacji i dostosowywanie produkcji do zmieniających się potrzeb rynku.