Projektowanie układów sterowania maszyn to proces, który wymaga zrozumienia zarówno teorii, jak i praktyki związanej z automatyką oraz inżynierią. W pierwszej kolejności istotne jest określenie wymagań funkcjonalnych, które powinny być spełnione przez dany układ. Należy zidentyfikować, jakie zadania ma realizować maszyna oraz jakie parametry są kluczowe dla jej prawidłowego działania. W tym kontekście ważne jest także zrozumienie zasad działania poszczególnych komponentów, takich jak czujniki, siłowniki czy kontrolery. Kolejnym krokiem jest stworzenie schematu blokowego, który przedstawia interakcje między różnymi elementami systemu. Taki schemat ułatwia wizualizację i pozwala na lepsze zrozumienie całego procesu. Dobrze zaprojektowany układ sterowania powinien być również elastyczny, co oznacza, że powinien umożliwiać łatwe wprowadzanie zmian w przyszłości.

Jakie narzędzia wykorzystuje się w projektowaniu układów sterowania maszyn

W projektowaniu układów sterowania maszyn stosuje się szereg narzędzi i technologii, które wspierają inżynierów w realizacji ich zadań. Jednym z najpopularniejszych narzędzi są programy do modelowania i symulacji, takie jak MATLAB/Simulink czy LabVIEW. Umożliwiają one tworzenie modeli matematycznych systemów oraz przeprowadzanie symulacji ich działania w różnych warunkach. Dzięki temu inżynierowie mogą przewidzieć zachowanie układu przed jego fizycznym wdrożeniem. Innym ważnym narzędziem są oprogramowania CAD (Computer-Aided Design), które pozwalają na projektowanie schematów elektrycznych oraz układów mechanicznych. W przypadku bardziej zaawansowanych systemów automatyki często wykorzystuje się także programowalne sterowniki logiczne (PLC), które umożliwiają implementację algorytmów sterujących w sposób elastyczny i efektywny. Warto również wspomnieć o narzędziach do analizy danych, które pozwalają na monitorowanie pracy maszyn oraz optymalizację ich działania na podstawie zebranych informacji.

Jakie są najczęstsze problemy podczas projektowania układów sterowania maszyn

Podczas projektowania układów sterowania maszyn inżynierowie napotykają wiele wyzwań, które mogą wpłynąć na końcowy efekt ich pracy. Jednym z najczęstszych problemów jest niewłaściwe określenie wymagań funkcjonalnych, co prowadzi do niezgodności między oczekiwaniami użytkowników a rzeczywistymi możliwościami systemu. Często zdarza się także, że projektanci nie uwzględniają wszystkich aspektów bezpieczeństwa, co może prowadzić do poważnych awarii lub zagrożeń dla użytkowników. Inny problem to trudności w integracji różnych komponentów systemu, szczególnie gdy pochodzą one od różnych producentów i mają różne protokoły komunikacyjne. Również błędy w kodzie programowym mogą powodować nieprzewidziane zachowanie maszyny, co wymaga czasochłonnych poprawek i testów. Wreszcie, brak odpowiednich zasobów lub czasu na testowanie i walidację projektu może skutkować niedoskonałym działaniem systemu po jego wdrożeniu.

Jakie trendy wpływają na przyszłość projektowania układów sterowania maszyn

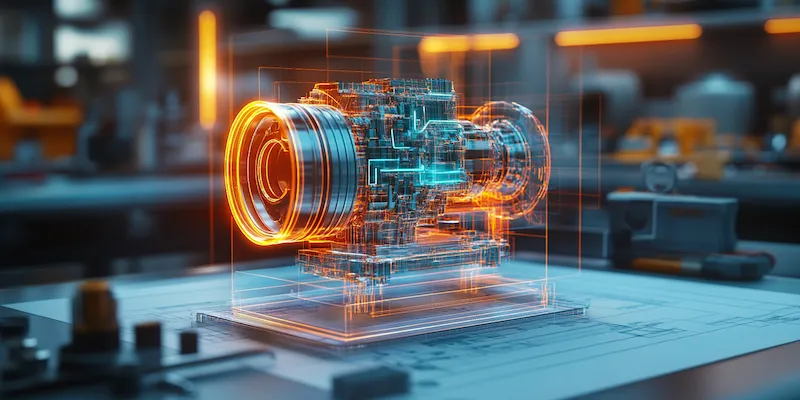

Przyszłość projektowania układów sterowania maszyn będzie kształtowana przez szereg trendów technologicznych oraz zmieniające się potrzeby rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która staje się coraz bardziej powszechna dzięki zastosowaniu sztucznej inteligencji oraz uczenia maszynowego. Te technologie pozwalają na bardziej zaawansowane analizy danych oraz podejmowanie decyzji w czasie rzeczywistym, co znacząco zwiększa efektywność działania maszyn. Innym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia łączenie różnych urządzeń w sieci oraz zbieranie danych o ich pracy. Dzięki temu możliwe jest lepsze monitorowanie stanu maszyn oraz prognozowanie awarii zanim one wystąpią. Również rozwój technologii chmurowych otwiera nowe możliwości w zakresie przechowywania danych oraz zdalnego zarządzania systemami automatyki. Wreszcie rosnąca świadomość ekologiczna wymusza na inżynierach poszukiwanie bardziej energooszczędnych rozwiązań oraz materiałów przyjaznych dla środowiska.

Jakie umiejętności są kluczowe w projektowaniu układów sterowania maszyn

Projektowanie układów sterowania maszyn to dziedzina, która wymaga od inżynierów posiadania szerokiego zestawu umiejętności. Przede wszystkim istotna jest znajomość teorii automatyki oraz elektroniki, co pozwala na zrozumienie zasad działania różnych komponentów systemu. Umiejętność programowania jest równie ważna, zwłaszcza w kontekście pracy z programowalnymi sterownikami logicznymi oraz systemami SCADA. Inżynierowie muszą być biegli w językach programowania, takich jak Ladder Logic czy Structured Text, które są powszechnie stosowane w automatyce przemysłowej. Również umiejętności analityczne są niezbędne, aby móc skutecznie diagnozować problemy oraz optymalizować działanie układów. Warto także zwrócić uwagę na zdolności interpersonalne, ponieważ projektowanie układów sterowania często wiąże się z pracą w zespole oraz współpracą z innymi działami, takimi jak produkcja czy serwis. Umiejętność komunikacji oraz zarządzania projektami również odgrywa kluczową rolę w skutecznym wdrażaniu rozwiązań automatyki.

Jakie są etapy procesu projektowania układów sterowania maszyn

Proces projektowania układów sterowania maszyn można podzielić na kilka kluczowych etapów, które prowadzą od pomysłu do gotowego rozwiązania. Pierwszym krokiem jest analiza wymagań, która polega na zbieraniu informacji o potrzebach klienta oraz specyfikacji technicznych. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują ogólny zarys systemu oraz jego architekturę. Kolejnym etapem jest szczegółowe projektowanie, obejmujące tworzenie schematów elektrycznych oraz wybór odpowiednich komponentów. W tym momencie ważne jest także zaplanowanie algorytmów sterujących oraz ich implementacja w odpowiednich językach programowania. Po zakończeniu etapu projektowania następuje faza testowania, która ma na celu sprawdzenie poprawności działania układu oraz jego zgodności z wymaganiami. Testy mogą obejmować zarówno symulacje komputerowe, jak i próby w rzeczywistych warunkach. Ostatnim etapem jest wdrożenie systemu do produkcji oraz szkolenie personelu obsługującego maszyny.

Jakie wyzwania stają przed inżynierami w projektowaniu układów sterowania maszyn

Inżynierowie zajmujący się projektowaniem układów sterowania maszyn napotykają na wiele wyzwań, które mogą wpłynąć na jakość ich pracy oraz efektywność realizowanych projektów. Jednym z głównych problemów jest szybko zmieniająca się technologia, która wymusza na inżynierach ciągłe aktualizowanie wiedzy oraz umiejętności. W miarę jak nowe technologie pojawiają się na rynku, konieczne staje się dostosowywanie istniejących rozwiązań do nowych standardów i wymagań. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów pochodzących od różnych producentów, co często prowadzi do problemów z kompatybilnością i komunikacją między urządzeniami. Również zarządzanie czasem i zasobami w trakcie realizacji projektu może być trudne, zwłaszcza gdy występują nieprzewidziane opóźnienia lub zmiany w wymaganiach klienta. Dodatkowo inżynierowie muszą zmagać się z ograniczeniami budżetowymi, które mogą wpływać na wybór komponentów i technologii.

Jakie są najważniejsze standardy dotyczące projektowania układów sterowania maszyn

Projektowanie układów sterowania maszyn wiąże się z przestrzeganiem wielu standardów i norm, które mają na celu zapewnienie bezpieczeństwa oraz jakości produktów. Jednym z najważniejszych standardów jest norma IEC 61131 dotycząca programowalnych kontrolerów logicznych (PLC), która określa zasady dotyczące ich konstrukcji oraz programowania. Również norma ISO 13849 dotycząca bezpieczeństwa funkcjonalnego maszyn jest kluczowa dla inżynierów zajmujących się automatyką przemysłową, ponieważ definiuje wymagania dotyczące ryzyka i bezpieczeństwa systemu. Innym istotnym standardem jest norma IEC 61508 dotycząca bezpieczeństwa elektronicznych systemów sterujących, która odnosi się do aspektów związanych z niezawodnością i bezpieczeństwem funkcjonalnym. Dodatkowo normy takie jak ISO 9001 dotyczące zarządzania jakością mogą być stosowane w procesie projektowania układów sterowania maszyn, aby zapewnić wysoką jakość produktów i usług.

Jakie są zastosowania nowoczesnych technologii w projektowaniu układów sterowania maszyn

Nowoczesne technologie mają ogromny wpływ na sposób projektowania układów sterowania maszyn, wprowadzając innowacyjne rozwiązania i zwiększając efektywność procesów produkcyjnych. Przykładem takiej technologii jest sztuczna inteligencja (AI), która umożliwia analizę dużych zbiorów danych oraz podejmowanie decyzji w czasie rzeczywistym na podstawie zgromadzonych informacji. Dzięki AI inżynierowie mogą przewidywać awarie maszyn i optymalizować procesy produkcyjne poprzez dostosowywanie parametrów pracy urządzeń do aktualnych warunków. Internet Rzeczy (IoT) również odgrywa kluczową rolę w nowoczesnym projektowaniu układów sterowania, umożliwiając łączenie różnych urządzeń w sieci oraz zbieranie danych o ich pracy. To pozwala na lepsze monitorowanie stanu maszyn oraz szybsze reagowanie na ewentualne problemy. Dodatkowo rozwój technologii chmurowych umożliwia przechowywanie danych oraz zdalne zarządzanie systemami automatyki z dowolnego miejsca na świecie.

Jakie znaczenie ma testowanie w procesie projektowania układów sterowania maszyn

Testowanie odgrywa kluczową rolę w procesie projektowania układów sterowania maszyn, ponieważ pozwala na wykrycie ewentualnych błędów oraz zapewnienie wysokiej jakości końcowego produktu. Faza testowa powinna obejmować różnorodne metody sprawdzające poprawność działania systemu zarówno na etapie symulacji komputerowych, jak i testach fizycznych przeprowadzanych na prototypach lub gotowych urządzeniach. Testy symulacyjne pozwalają inżynierom ocenić zachowanie układu w różnych scenariuszach bez konieczności angażowania rzeczywistych zasobów produkcyjnych. Z kolei testy fizyczne umożliwiają ocenę działania maszyny w rzeczywistych warunkach operacyjnych i identyfikację potencjalnych problemów związanych z integracją różnych komponentów czy algorytmami sterującymi. Ważne jest także przeprowadzenie testów bezpieczeństwa funkcjonalnego zgodnie z obowiązującymi normami i standardami branżowymi, co pozwala upewnić się, że maszyna spełnia wszystkie wymagania dotyczące ochrony użytkowników przed zagrożeniami związanymi z jej działaniem.