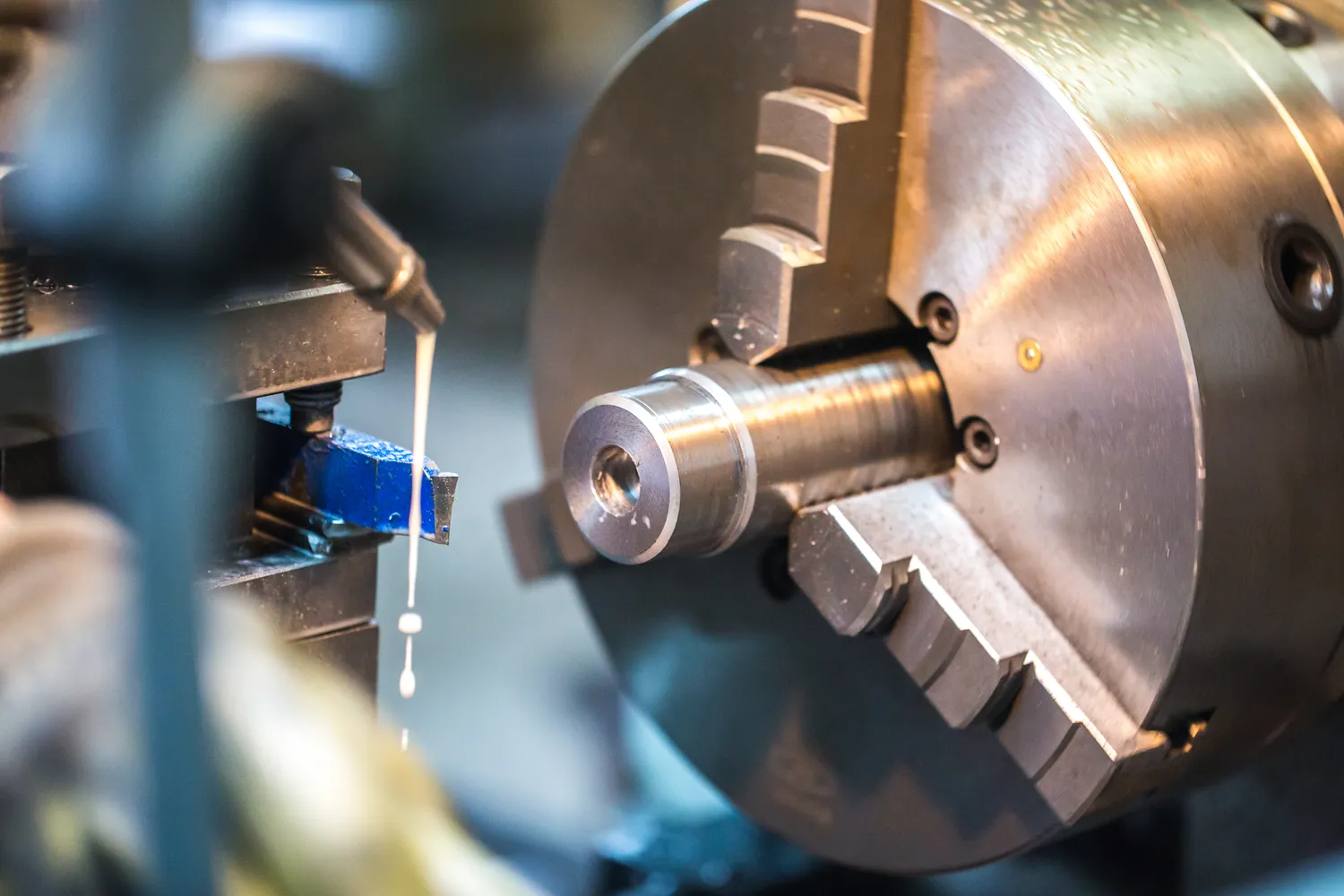

Projektowanie maszyn roboczych to proces, który wymaga staranności i przemyślenia wielu aspektów technicznych oraz funkcjonalnych. Pierwszym krokiem w tym procesie jest zdefiniowanie celu, dla którego maszyna ma być stworzona. Ważne jest, aby zrozumieć, jakie zadania ma wykonywać oraz w jakich warunkach będzie pracować. Następnie należy przeprowadzić analizę wymagań, która pozwoli określić specyfikacje techniczne oraz normy bezpieczeństwa, które muszą być spełnione. Kolejnym etapem jest stworzenie koncepcji maszyny, co często wiąże się z rysowaniem szkiców oraz modeli 3D. W tym momencie inżynierowie mogą również rozważyć różne technologie produkcji oraz materiały, które będą użyte do budowy maszyny. Po zatwierdzeniu koncepcji następuje faza prototypowania, gdzie powstaje pierwszy model maszyny. Prototyp jest testowany, co pozwala na wykrycie ewentualnych błędów i wprowadzenie poprawek przed rozpoczęciem masowej produkcji.

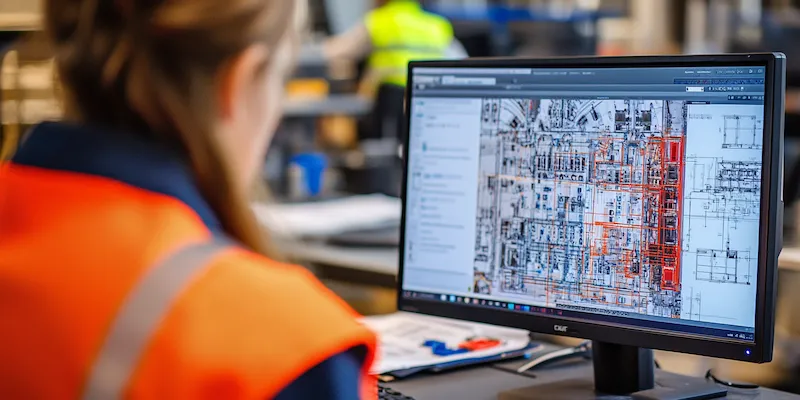

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

W dzisiejszych czasach projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję procesu. Jednym z kluczowych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia inżynierom tworzenie szczegółowych modeli 3D oraz schematów technicznych. Dzięki temu możliwe jest dokładne odwzorowanie wszystkich elementów maszyny oraz ich interakcji. Kolejną istotną technologią jest symulacja komputerowa, która pozwala na testowanie działania maszyny w wirtualnym środowisku przed jej fizycznym zbudowaniem. Dzięki symulacjom można przewidzieć potencjalne problemy i zoptymalizować projekt. W ostatnich latach coraz większe znaczenie ma także wykorzystanie technologii druku 3D do prototypowania części maszyn, co przyspiesza proces produkcji i zmniejsza koszty. Ponadto automatyzacja procesów projektowych przy użyciu sztucznej inteligencji pozwala na szybsze podejmowanie decyzji oraz lepsze dostosowanie projektów do zmieniających się potrzeb rynku.

Jakie są najważniejsze aspekty ergonomiczne w projektowaniu maszyn roboczych

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn roboczych, ponieważ wpływa na komfort i bezpieczeństwo użytkowników. Właściwe zaprojektowanie stanowiska pracy może znacząco zwiększyć wydajność oraz zminimalizować ryzyko wystąpienia kontuzji. Pierwszym krokiem w uwzględnieniu aspektów ergonomicznych jest analiza potrzeb użytkowników oraz warunków pracy. Należy zwrócić uwagę na wysokość stanowisk roboczych, rozmieszczenie przycisków i dźwigni oraz dostępność narzędzi. Ważne jest również zapewnienie odpowiedniego oświetlenia oraz wentylacji w miejscu pracy. Projektanci powinni również brać pod uwagę różnorodność użytkowników, co oznacza dostosowanie maszyn do osób o różnych wzrostach czy umiejętnościach manualnych. Dobrze zaprojektowana maszyna powinna umożliwiać łatwe i intuicyjne sterowanie, co zwiększa komfort pracy i redukuje stres związany z obsługą urządzenia.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn roboczych

Podczas projektowania maszyn roboczych istnieje wiele pułapek, w które mogą wpadać inżynierowie i projektanci. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań użytkowników oraz specyfiki pracy, co prowadzi do stworzenia urządzeń nieodpowiadających rzeczywistym potrzebom rynku. Innym problemem jest ignorowanie norm bezpieczeństwa oraz przepisów prawnych dotyczących konstrukcji maszyn, co może skutkować poważnymi konsekwencjami prawnymi i finansowymi dla producenta. Często zdarza się również pomijanie fazy testowania prototypu lub przeprowadzanie jej w sposób niekompletny, co prowadzi do ujawnienia się wad dopiero po wdrożeniu maszyny do produkcji. Kolejnym błędem jest niewłaściwy dobór materiałów lub technologii produkcji, co może wpłynąć na trwałość i niezawodność urządzenia. Warto również pamiętać o konieczności ciągłego monitorowania postępów prac oraz elastyczności w podejściu do zmian w projekcie, aby móc szybko reagować na pojawiające się problemy czy nowe wymagania rynkowe.

Jakie są kluczowe czynniki wpływające na koszt projektowania maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma kosztami, które mogą znacząco różnić się w zależności od specyfiki projektu oraz zastosowanych technologii. Pierwszym kluczowym czynnikiem jest wybór materiałów, które mają być użyte do budowy maszyny. Materiały o wysokiej wytrzymałości i trwałości mogą być droższe, ale ich zastosowanie często przekłada się na dłuższą żywotność maszyny oraz mniejsze koszty eksploatacji w przyszłości. Kolejnym istotnym elementem jest technologia produkcji, która również wpływa na całkowity koszt projektu. Wykorzystanie nowoczesnych technologii, takich jak automatyzacja czy druk 3D, może początkowo zwiększyć wydatki, ale w dłuższej perspektywie przynieść oszczędności dzięki szybszej produkcji i mniejszym odpadom materiałowym. Również czas realizacji projektu ma znaczenie; im dłużej trwa proces projektowania i wdrażania maszyny, tym większe są koszty związane z wynagrodzeniem zespołu inżynierów oraz innymi wydatkami operacyjnymi. Nie można zapominać o kosztach związanych z badaniami i testowaniem prototypów, które są niezbędne do zapewnienia jakości i bezpieczeństwa końcowego produktu.

Jakie są najnowsze trendy w projektowaniu maszyn roboczych

W ostatnich latach projektowanie maszyn roboczych ewoluowało w odpowiedzi na zmieniające się potrzeby rynku oraz postęp technologiczny. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych. Wprowadzenie robotów przemysłowych oraz systemów automatycznego sterowania pozwala na zwiększenie wydajności oraz precyzji pracy maszyn. Kolejnym istotnym trendem jest integracja sztucznej inteligencji w projektowaniu maszyn, co umożliwia lepsze dostosowanie urządzeń do zmieniających się warunków pracy oraz potrzeb użytkowników. Dzięki AI maszyny mogą uczyć się na podstawie danych zebranych podczas pracy, co pozwala na optymalizację ich działania i przewidywanie awarii. Zrównoważony rozwój to kolejny ważny aspekt, który staje się coraz bardziej widoczny w branży. Projektanci coraz częściej poszukują ekologicznych rozwiązań, takich jak wykorzystanie materiałów odnawialnych czy energooszczędnych technologii. Ponadto rozwija się koncepcja Internetu Rzeczy (IoT), która pozwala na zdalne monitorowanie i zarządzanie maszynami, co zwiększa ich efektywność oraz ułatwia serwisowanie.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn roboczych

Inżynierowie zajmujący się projektowaniem maszyn roboczych muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, które pozwolą im skutecznie realizować projekty. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, ponieważ te dziedziny stanowią fundament dla większości nowoczesnych maszyn. Umiejętność obsługi oprogramowania CAD jest również kluczowa; inżynierowie muszą być biegli w tworzeniu modeli 3D oraz schematów technicznych. Dodatkowo znajomość programowania i systemów sterowania jest coraz bardziej pożądana, zwłaszcza w kontekście automatyzacji procesów produkcyjnych. Ważne jest także umiejętność analizy danych oraz korzystania z narzędzi do symulacji komputerowych, co pozwala na optymalizację projektów przed ich wdrożeniem. Poza umiejętnościami technicznymi inżynierowie powinni posiadać zdolności interpersonalne, takie jak umiejętność pracy w zespole oraz komunikacji z innymi działami firmy. Często współpraca z przedstawicielami działu sprzedaży czy marketingu jest niezbędna do lepszego zrozumienia potrzeb klientów i rynku.

Jakie są wyzwania związane z przyszłością projektowania maszyn roboczych

Przyszłość projektowania maszyn roboczych niesie ze sobą wiele wyzwań, które będą wymagały innowacyjnych rozwiązań oraz elastycznego podejścia ze strony inżynierów i producentów. Jednym z głównych problemów jest szybko zmieniający się rynek oraz rosnące oczekiwania klientów dotyczące wydajności i funkcjonalności urządzeń. Firmy muszą być gotowe do szybkiego dostosowywania swoich produktów do nowych trendów i technologii, co często wiąże się z koniecznością inwestycji w badania i rozwój. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników oraz zgodności z normami prawnymi, które stają się coraz bardziej rygorystyczne. W miarę jak technologia staje się bardziej zaawansowana, pojawiają się nowe zagrożenia związane z cyberbezpieczeństwem, co wymaga od inżynierów uwzględnienia tych aspektów już na etapie projektowania. Zrównoważony rozwój to kolejny istotny temat; firmy muszą znaleźć sposoby na minimalizację wpływu swoich produktów na środowisko naturalne oraz promować ekologiczne rozwiązania w swoich projektach. Wreszcie globalizacja rynku stawia przed producentami nowe wyzwania związane z konkurencją międzynarodową oraz koniecznością dostosowywania produktów do różnych rynków lokalnych.

Jakie są korzyści płynące z efektywnego projektowania maszyn roboczych

Efektywne projektowanie maszyn roboczych przynosi szereg korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim dobrze zaprojektowane maszyny charakteryzują się wyższą wydajnością operacyjną, co przekłada się na oszczędności czasu i kosztów produkcji. Dzięki zastosowaniu nowoczesnych technologii oraz optymalizacji procesów możliwe jest zwiększenie tempa pracy bez obniżania jakości produktów czy usług. Kolejną korzyścią jest poprawa bezpieczeństwa użytkowników; maszyny zaprojektowane zgodnie z zasadami ergonomii oraz normami bezpieczeństwa minimalizują ryzyko wystąpienia wypadków przy pracy. Dobrze przemyślane projekty uwzględniają również łatwość konserwacji i serwisowania urządzeń, co przekłada się na niższe koszty eksploatacyjne w dłuższej perspektywie czasowej. Efektywne projektowanie sprzyja także innowacjom; firmy mogą szybciej reagować na zmieniające się potrzeby rynku i dostarczać nowe rozwiązania technologiczne swoim klientom. Wreszcie dobrze zaprojektowane maszyny mogą przyczynić się do zwiększenia konkurencyjności przedsiębiorstw na rynku poprzez oferowanie produktów o lepszej jakości i funkcjonalności niż te dostępne u konkurencji.