Projektowanie maszyn to złożony proces, który składa się z wielu etapów, a każdy z nich odgrywa istotną rolę w końcowym efekcie. Pierwszym krokiem w tym procesie jest analiza potrzeb i wymagań klienta, co pozwala na określenie funkcji, jakie maszyna ma spełniać. W tym etapie inżynierowie zbierają informacje dotyczące specyfikacji technicznych oraz oczekiwań użytkowników. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D. To właśnie w tym momencie projektanci zaczynają myśleć o ergonomii, wydajności oraz bezpieczeństwie maszyny. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje przygotowanie dokumentacji technicznej oraz dobór odpowiednich materiałów. W tej fazie uwzględnia się również aspekty produkcyjne, co pozwala na optymalizację kosztów i czasu realizacji projektu. Po zakończeniu etapu projektowania następuje budowa prototypu, który jest testowany pod kątem funkcjonalności i wydajności.

Jakie są najważniejsze aspekty projektowania maszyn

W procesie projektowania maszyn istnieje wiele aspektów, które należy wziąć pod uwagę, aby zapewnić wysoką jakość i efektywność końcowego produktu. Przede wszystkim kluczowe jest zrozumienie wymagań użytkowników oraz specyfiki branży, w której maszyna będzie wykorzystywana. Dobrym przykładem mogą być maszyny przemysłowe, które muszą spełniać rygorystyczne normy bezpieczeństwa oraz wydajności. Kolejnym istotnym aspektem jest wybór odpowiednich materiałów, które powinny charakteryzować się wysoką wytrzymałością oraz odpornością na różne warunki eksploatacyjne. Nie można zapominać o ergonomii – projektanci muszą zadbać o to, aby maszyna była łatwa w obsłudze i komfortowa dla operatora. Warto również zwrócić uwagę na aspekty związane z ekologią i zrównoważonym rozwojem, co staje się coraz ważniejsze w dzisiejszym świecie.

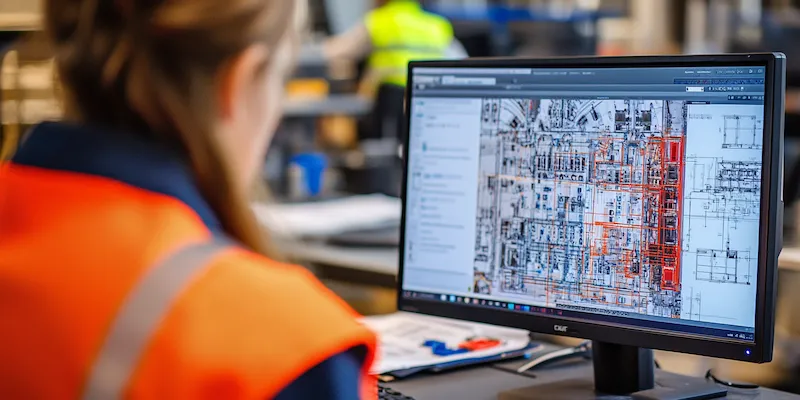

Jakie narzędzia są używane w projektowaniu maszyn

Współczesne projektowanie maszyn korzysta z zaawansowanych narzędzi technologicznych, które znacząco ułatwiają cały proces i zwiększają jego efektywność. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą dokładnie wizualizować swoje pomysły oraz przeprowadzać symulacje działania maszyny jeszcze przed jej fizycznym wykonaniem. Kolejnym istotnym narzędziem są programy do analizy wytrzymałościowej, takie jak FEA (Finite Element Analysis), które pozwalają na ocenę zachowania materiałów pod wpływem różnych obciążeń. Warto również wspomnieć o systemach PLM (Product Lifecycle Management), które pomagają zarządzać całym cyklem życia produktu – od pomysłu po produkcję i serwisowanie. Dzięki tym narzędziom możliwe jest szybsze wykrywanie błędów oraz optymalizacja procesów produkcyjnych.

Jakie wyzwania stoją przed projektantami maszyn

Projektanci maszyn stają przed wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność ich pracy. Jednym z głównych problemów jest szybko zmieniająca się technologia oraz rosnące wymagania rynku. Inżynierowie muszą nieustannie aktualizować swoją wiedzę oraz umiejętności, aby nadążyć za nowinkami technologicznymi i dostosować swoje projekty do zmieniających się potrzeb klientów. Kolejnym wyzwaniem jest konieczność zapewnienia wysokiego poziomu bezpieczeństwa maszyn, co wiąże się z przestrzeganiem licznych norm i regulacji prawnych. Projektanci muszą również dbać o to, aby ich rozwiązania były ekologiczne i zgodne z zasadami zrównoważonego rozwoju, co staje się coraz bardziej istotne w kontekście globalnych zmian klimatycznych. Dodatkowo często muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, co może prowadzić do konieczności podejmowania trudnych decyzji dotyczących kompromisów między jakością a kosztami produkcji.

Jakie są najczęstsze błędy w projektowaniu maszyn

W procesie projektowania maszyn, mimo staranności i zaawansowanych narzędzi, mogą wystąpić różne błędy, które mają wpływ na końcowy produkt. Jednym z najczęstszych błędów jest niewłaściwe zrozumienie wymagań klienta, co prowadzi do stworzenia maszyny, która nie spełnia oczekiwań użytkowników. Często zdarza się również, że projektanci nie uwzględniają aspektów ergonomicznych, co może skutkować trudnościami w obsłudze maszyny oraz zwiększonym ryzykiem wypadków. Innym powszechnym problemem jest niedoszacowanie kosztów materiałów i produkcji, co może prowadzić do przekroczenia budżetu i opóźnień w realizacji projektu. Warto również zwrócić uwagę na błędy związane z doborem materiałów – użycie niewłaściwych surowców może wpłynąć na trwałość i niezawodność maszyny. Nie można zapominać o testach prototypów, które są kluczowe dla identyfikacji ewentualnych usterek. Zbyt pobieżne testowanie może prowadzić do wprowadzenia na rynek produktów o niskiej jakości, co negatywnie wpływa na reputację firmy oraz satysfakcję klientów.

Jakie są nowoczesne trendy w projektowaniu maszyn

W ostatnich latach projektowanie maszyn przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wykorzystanie robotów przemysłowych staje się coraz bardziej powszechne, co umożliwia realizację skomplikowanych zadań z dużą precyzją. Kolejnym istotnym trendem jest zastosowanie technologii Internetu Rzeczy (IoT), która pozwala na zbieranie danych z maszyn w czasie rzeczywistym oraz ich analizę. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych. Warto również zwrócić uwagę na rozwój technologii druku 3D, która rewolucjonizuje sposób produkcji części maszyn. Dzięki tej technologii można szybko prototypować elementy oraz tworzyć skomplikowane geometrie, które byłyby trudne do osiągnięcia tradycyjnymi metodami. Ponadto coraz większy nacisk kładzie się na zrównoważony rozwój i ekologię, co sprawia, że projektanci muszą uwzględniać aspekty związane z efektywnością energetyczną oraz recyklingiem materiałów.

Jakie umiejętności są potrzebne do projektowania maszyn

Aby skutecznie zajmować się projektowaniem maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Znajomość programów CAD i FEA jest kluczowa dla tworzenia modeli 3D oraz przeprowadzania analiz wytrzymałościowych. Umiejętność pracy w zespole również odgrywa istotną rolę, ponieważ projektowanie maszyn często wymaga współpracy różnych specjalistów – od inżynierów po techników i menedżerów projektu. Komunikacja jest kluczowa dla efektywnej wymiany informacji oraz rozwiązywania problemów pojawiających się w trakcie realizacji projektu. Dodatkowo inżynierowie powinni być otwarci na naukę i rozwój osobisty, aby nadążać za nowinkami technologicznymi oraz zmieniającymi się wymaganiami rynku. Kreatywność i zdolność do myślenia analitycznego są równie ważne – pozwalają one na znajdowanie innowacyjnych rozwiązań oraz podejmowanie trafnych decyzji w trudnych sytuacjach.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn

Przyszłość projektowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, możemy spodziewać się jej integracji w procesach projektowania i produkcji maszyn. Sztuczna inteligencja może pomóc w optymalizacji procesów poprzez analizę danych oraz przewidywanie awarii czy potrzeb konserwacyjnych. Kolejnym istotnym trendem będzie rozwój technologii związanych z ekologicznymi rozwiązaniami – inżynierowie będą musieli uwzględniać aspekty związane z efektywnością energetyczną oraz minimalizowaniem wpływu na środowisko naturalne podczas projektowania nowych maszyn. Warto także zauważyć rosnące znaczenie personalizacji produktów – klienci coraz częściej oczekują indywidualnych rozwiązań dostosowanych do ich specyficznych potrzeb. To wymaga od projektantów elastyczności i umiejętności szybkiego reagowania na zmieniające się wymagania rynku.

Jakie znaczenie ma prototypowanie w procesie projektowania maszyn

Prototypowanie odgrywa kluczową rolę w procesie projektowania maszyn, ponieważ pozwala na praktyczne sprawdzenie koncepcji przed rozpoczęciem produkcji seryjnej. Tworzenie prototypu daje inżynierom możliwość oceny funkcjonalności maszyny oraz identyfikacji ewentualnych problemów jeszcze przed jej wdrożeniem na rynek. Dzięki prototypom można przeprowadzać różnorodne testy – od testów wytrzymałościowych po analizy ergonomiczne – co pozwala na dokonanie niezbędnych poprawek i optymalizacji projektu. Prototypowanie przyczynia się również do lepszego zrozumienia interakcji między różnymi komponentami maszyny oraz ich wpływu na ogólną wydajność urządzenia. Współczesne technologie druku 3D znacznie ułatwiają proces prototypowania, umożliwiając szybkie tworzenie modeli fizycznych z różnych materiałów. Dzięki temu inżynierowie mogą szybko iterować swoje projekty i testować różne rozwiązania bez konieczności angażowania dużych nakładów finansowych czy czasowych.

Jakie są różnice między projektowaniem a inżynierią maszyn

Projektowanie maszyn i inżynieria maszyn to dwa powiązane ze sobą obszary, które jednak różnią się pod względem zakresu działań i odpowiedzialności. Projektowanie maszyn koncentruje się głównie na tworzeniu koncepcji nowych urządzeń oraz opracowywaniu szczegółowych rysunków technicznych i modeli 3D. Inżynierowie zajmujący się tym obszarem muszą mieć silną wiedzę teoretyczną dotyczącą mechaniki, materiałoznawstwa oraz technologii produkcji, a także umiejętność kreatywnego myślenia i rozwiązywania problemów. Z kolei inżynieria maszyn obejmuje szerszy zakres działań związanych z całym cyklem życia produktu – od badań i rozwoju po produkcję, eksploatację i konserwację urządzeń. Inżynierowie zajmujący się tym obszarem muszą posiadać umiejętności zarządzania projektami oraz wiedzę o procesach produkcyjnych i systemach jakościowych.