Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych, ekonomicznych i ergonomicznych. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione przez nową maszynę. W tym etapie inżynierowie i projektanci współpracują z przyszłymi użytkownikami, aby zrozumieć ich oczekiwania oraz wymagania dotyczące wydajności, jakości i bezpieczeństwa. Kolejnym krokiem jest opracowanie koncepcji maszyny, która obejmuje wybór odpowiednich materiałów, technologii produkcji oraz rozwiązań konstrukcyjnych. W tym momencie ważne jest również przeprowadzenie analizy kosztów, aby upewnić się, że projekt będzie opłacalny. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, w której tworzone są rysunki techniczne oraz modele 3D.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

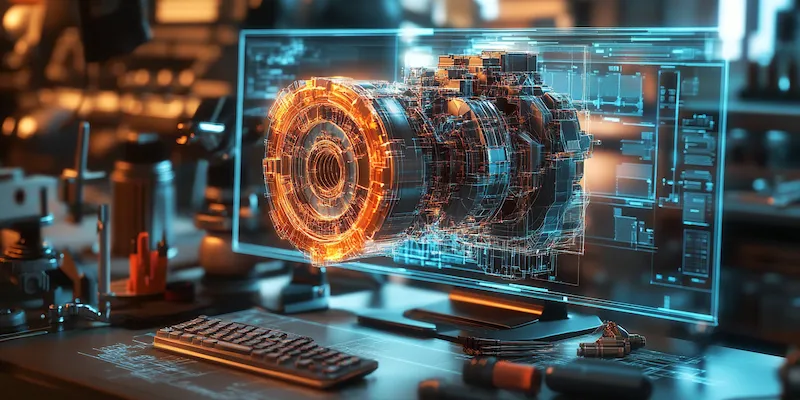

W dzisiejszych czasach projektowanie maszyn do produkcji korzysta z zaawansowanych technologii, które znacznie ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które pozwala na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany i optymalizować projekty przed rozpoczęciem produkcji. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia testowanie różnych scenariuszy działania maszyny w wirtualnym środowisku. To pozwala na identyfikację potencjalnych problemów jeszcze przed fizycznym wykonaniem prototypu. W ostatnich latach coraz większą rolę odgrywają także technologie druku 3D, które umożliwiają szybkie prototypowanie elementów maszyny oraz ich testowanie w rzeczywistych warunkach.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest konieczność dostosowania maszyny do zmieniających się wymagań rynku oraz specyfikacji klientów. W obliczu rosnącej konkurencji firmy muszą być elastyczne i gotowe na szybkie zmiany w projektach, co często wymaga dodatkowych zasobów czasowych i finansowych. Innym istotnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych w budowie maszyny. Niskiej jakości elementy mogą prowadzić do awarii i zwiększonych kosztów serwisowania, co negatywnie wpływa na rentowność projektu. Dodatkowo inżynierowie muszą również brać pod uwagę aspekty związane z bezpieczeństwem pracy oraz ergonomią urządzeń, aby zapewnić komfort użytkownikom i minimalizować ryzyko wypadków.

Jakie umiejętności są niezbędne w projektowaniu maszyn do produkcji

Aby skutecznie zajmować się projektowaniem maszyn do produkcji, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest wiedza z zakresu mechaniki, elektroniki oraz automatyki, która pozwala na tworzenie funkcjonalnych i efektywnych rozwiązań konstrukcyjnych. Umiejętność posługiwania się programami CAD oraz innymi narzędziami inżynieryjnymi jest równie ważna, ponieważ umożliwia tworzenie precyzyjnych modeli i rysunków technicznych. Ponadto inżynierowie powinni być dobrze zaznajomieni z nowoczesnymi technologiami produkcyjnymi oraz materiałami stosowanymi w budowie maszyn. Warto także rozwijać umiejętności analityczne oraz zdolność do rozwiązywania problemów, ponieważ często pojawiają się nieprzewidziane trudności podczas realizacji projektu.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów. Wprowadzenie robotów przemysłowych oraz systemów automatyki do linii produkcyjnych staje się standardem, co wymaga od inżynierów projektowania maszyn, które będą kompatybilne z tymi technologiami. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności. Dzięki temu możliwe jest wprowadzenie działań prewencyjnych, które minimalizują ryzyko awarii i przestojów w produkcji. Również zrównoważony rozwój i ekologiczne podejście do projektowania stają się coraz bardziej popularne. Firmy starają się tworzyć maszyny, które zużywają mniej energii oraz generują mniej odpadów, co jest odpowiedzią na rosnące wymagania dotyczące ochrony środowiska.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn do produkcji

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn do produkcji, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo pracy operatorów. Właściwe zaprojektowanie stanowisk pracy oraz interfejsów użytkownika może znacząco wpłynąć na wydajność oraz satysfakcję pracowników. Podczas projektowania maszyn należy uwzględnić takie czynniki jak wysokość stanowiska pracy, dostępność przycisków sterujących oraz sposób obsługi maszyny. Ważne jest, aby operatorzy mogli łatwo i wygodnie wykonywać swoje zadania bez nadmiernego obciążania ciała. Dobrze zaprojektowane maszyny powinny również minimalizować ryzyko wystąpienia urazów związanych z długotrwałym siedzeniem lub staniem, a także zapewniać odpowiednie wsparcie dla kręgosłupa i kończyn. Ponadto ergonomiczne podejście do projektowania uwzględnia również aspekty wizualne, takie jak czytelność wyświetlaczy czy oznaczeń na maszynach, co ułatwia ich obsługę i zwiększa bezpieczeństwo.

Jakie są metody testowania maszyn po ich zaprojektowaniu

Testowanie maszyn po ich zaprojektowaniu jest kluczowym etapem, który pozwala na ocenę ich funkcjonalności i bezpieczeństwa przed wdrożeniem do produkcji. Proces ten zazwyczaj rozpoczyna się od testów prototypowych, które mają na celu sprawdzenie podstawowych funkcji maszyny oraz identyfikację ewentualnych problemów konstrukcyjnych. W tym etapie inżynierowie analizują działanie poszczególnych komponentów oraz ich współpracę ze sobą. Po zakończeniu testów prototypowych następuje faza testowania w warunkach rzeczywistych, gdzie maszyna jest poddawana próbom w normalnym cyklu produkcyjnym. To pozwala na ocenę jej wydajności oraz identyfikację potencjalnych problemów związanych z eksploatacją. W trakcie testowania ważne jest również monitorowanie parametrów pracy maszyny, takich jak zużycie energii czy emisja hałasu, aby upewnić się, że spełnia ona normy jakościowe i środowiskowe. Po zakończeniu testów inżynierowie dokonują analizy wyników i wprowadzają ewentualne poprawki przed rozpoczęciem seryjnej produkcji.

Jakie są różnice między projektowaniem maszyn a systemami automatyki

Projektowanie maszyn i systemy automatyki to dwa różne obszary inżynieryjne, które jednak często współpracują ze sobą w ramach nowoczesnych procesów produkcyjnych. Projektowanie maszyn koncentruje się głównie na tworzeniu fizycznych urządzeń mechanicznych, które wykonują określone zadania związane z obróbką materiałów lub montażem produktów. Inżynierowie zajmujący się tym obszarem muszą mieć wiedzę z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Z kolei systemy automatyki obejmują szeroki zakres technologii związanych z kontrolą procesów produkcyjnych, takich jak programowalne sterowniki logiczne (PLC), systemy SCADA czy robotyka przemysłowa. Specjaliści zajmujący się automatyką muszą być dobrze zaznajomieni z elektroniką, programowaniem oraz teorią sterowania. Choć oba obszary mają różne cele i wymagania techniczne, ich integracja jest kluczowa dla osiągnięcia wysokiej efektywności procesów produkcyjnych.

Jakie są perspektywy rozwoju branży projektowania maszyn do produkcji

Branża projektowania maszyn do produkcji stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Z jednej strony rosnące wymagania rynku dotyczące wydajności i elastyczności produkcji skłaniają firmy do inwestowania w nowoczesne technologie oraz innowacyjne rozwiązania konstrukcyjne. Z drugiej strony zmiany te wiążą się z koniecznością dostosowywania umiejętności pracowników do nowych realiów rynkowych. W miarę jak automatyzacja i cyfryzacja stają się coraz bardziej powszechne, inżynierowie muszą rozwijać swoje kompetencje w zakresie programowania oraz analizy danych. Ponadto rosnąca świadomość ekologiczna społeczeństwa sprawia, że firmy muszą zwracać uwagę na aspekty związane z zrównoważonym rozwojem i ochroną środowiska podczas projektowania nowych maszyn.

Jakie są zastosowania maszyn zaprojektowanych do różnych branż

Maszyny zaprojektowane do produkcji znajdują zastosowanie w wielu różnych branżach przemysłowych, co świadczy o ich wszechstronności i znaczeniu dla współczesnej gospodarki. W przemyśle motoryzacyjnym maszyny wykorzystywane są do montażu pojazdów oraz obróbki komponentów silnikowych, co wymaga precyzyjnego wykonania i wysokiej wydajności. W branży spożywczej maszyny służą do pakowania produktów oraz przetwarzania surowców naturalnych, a ich projektowanie musi uwzględniać normy sanitarno-epidemiologiczne oraz bezpieczeństwo żywności. Również sektor elektroniki korzysta z zaawansowanych maszyn do montażu podzespołów elektronicznych oraz testowania gotowych produktów. W każdej z tych branż maszyny muszą być dostosowane do specyficznych wymagań technologicznych oraz norm jakościowych obowiązujących w danym sektorze przemysłowym.