Projektowanie i produkcja maszyn to proces, który wymaga staranności oraz wiedzy technicznej. Kluczowe etapy tego procesu zaczynają się od analizy potrzeb klienta oraz zdefiniowania wymagań dotyczących maszyny. Na tym etapie inżynierowie muszą zrozumieć, jakie funkcje ma spełniać maszyna, jakie materiały będą używane oraz jakie są ograniczenia budżetowe. Następnie przystępują do tworzenia koncepcji, gdzie powstają wstępne szkice i modele 3D. W tym momencie ważne jest, aby uwzględnić ergonomię oraz bezpieczeństwo użytkowników. Kolejnym krokiem jest wykonanie prototypu, który pozwala na testowanie rozwiązań i weryfikację ich funkcjonalności. Po przeprowadzeniu niezbędnych testów i ewentualnych modyfikacjach, następuje faza produkcji seryjnej. Warto również zaznaczyć, że w trakcie całego procesu projektowania istotna jest współpraca z różnymi działami, takimi jak dział technologii, dział jakości czy dział zakupów, aby zapewnić spójność i efektywność działań.

Jakie technologie są wykorzystywane w produkcji maszyn?

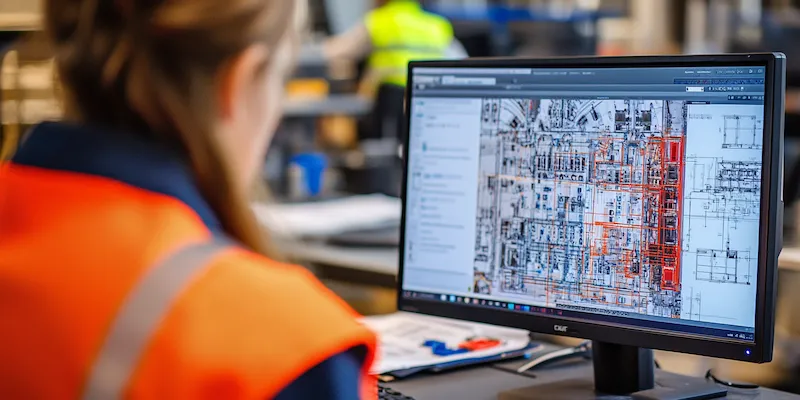

W produkcji maszyn wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności oraz precyzji wytwarzania. Jednym z najważniejszych narzędzi jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać zmiany jeszcze przed rozpoczęciem produkcji. Kolejną istotną technologią jest komputerowe wspomaganie wytwarzania (CAM), które automatyzuje procesy obróbcze i pozwala na precyzyjne wykonanie elementów maszyny. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych części bez konieczności stosowania kosztownych form wtryskowych. Automatyzacja procesów produkcyjnych za pomocą robotów przemysłowych również przyczynia się do zwiększenia wydajności oraz redukcji błędów ludzkich. Warto również zwrócić uwagę na rozwój technologii IoT, która pozwala na monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych do analizy efektywności produkcji.

Jakie są najważniejsze czynniki wpływające na projektowanie maszyn?

Projektowanie maszyn to złożony proces, który zależy od wielu czynników wpływających na ostateczny kształt produktu. Przede wszystkim kluczowe znaczenie mają wymagania klientów oraz specyfika branży, w której maszyna ma być używana. Inżynierowie muszą uwzględnić różnorodne aspekty, takie jak wydajność, niezawodność oraz koszty eksploatacji. Również regulacje prawne dotyczące bezpieczeństwa i ochrony środowiska mają ogromny wpływ na projektowanie maszyn. Współczesne maszyny muszą spełniać normy dotyczące emisji hałasu czy zużycia energii, co często wymusza innowacyjne podejście do konstrukcji i materiałów. Ponadto technologia odgrywa kluczową rolę – dostępność nowoczesnych narzędzi i materiałów może znacząco wpłynąć na możliwości projektowe. Nie można zapominać o aspektach ergonomicznych, które mają na celu zapewnienie komfortu użytkownikom oraz minimalizację ryzyka kontuzji podczas pracy z maszyną.

Jakie umiejętności są niezbędne w projektowaniu maszyn?

Aby skutecznie zajmować się projektowaniem i produkcją maszyn, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz materiałoznawstwa. Znajomość programów CAD/CAM jest kluczowa dla tworzenia dokładnych modeli oraz planów produkcyjnych. Umiejętność analizy danych oraz rozwiązywania problemów jest równie istotna – inżynierowie często muszą radzić sobie z nieoczekiwanymi wyzwaniami podczas procesu projektowania czy testowania prototypów. Dodatkowo zdolności komunikacyjne są niezwykle ważne, ponieważ praca nad projektem wymaga współpracy z różnymi zespołami oraz interesariuszami. Umiejętność pracy w zespole i zarządzania czasem również wpływa na efektywność realizacji projektów. Współczesne technologie wymagają także ciągłego uczenia się i adaptacji do zmieniających się warunków rynkowych oraz innowacji technologicznych.

Jakie są najnowsze trendy w projektowaniu maszyn?

W dzisiejszym świecie projektowanie i produkcja maszyn ewoluują w szybkim tempie, co jest wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem, co pozwala na precyzyjne wykonanie zadań, które wcześniej były realizowane przez ludzi. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich pracy. Dzięki temu przedsiębiorstwa mogą optymalizować procesy produkcyjne, przewidywać awarie oraz lepiej zarządzać zasobami. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Coraz więcej firm stawia na materiały biodegradowalne oraz technologie, które minimalizują negatywny wpływ na środowisko. Wreszcie, personalizacja produktów staje się kluczowym elementem strategii wielu przedsiębiorstw, co oznacza, że maszyny są projektowane z myślą o indywidualnych potrzebach klientów.

Jakie wyzwania stoją przed inżynierami projektującymi maszyny?

Inżynierowie zajmujący się projektowaniem maszyn napotykają wiele wyzwań, które mogą wpłynąć na przebieg całego procesu produkcji. Jednym z głównych problemów jest konieczność dostosowywania się do szybko zmieniających się technologii oraz oczekiwań rynku. W miarę jak nowe rozwiązania techniczne pojawiają się na horyzoncie, inżynierowie muszą być gotowi do nauki i adaptacji, aby móc wykorzystać te innowacje w swoich projektach. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości produktów przy jednoczesnym utrzymaniu konkurencyjnych cen. To wymaga od inżynierów umiejętności optymalizacji procesów produkcyjnych oraz efektywnego zarządzania zasobami. Problemy związane z bezpieczeństwem użytkowników również stanowią istotne wyzwanie – inżynierowie muszą projektować maszyny zgodnie z obowiązującymi normami i regulacjami, co często wiąże się z dodatkowymi kosztami oraz czasem potrzebnym na testowanie i certyfikację produktów. Wreszcie współpraca z różnymi działami firmy, takimi jak marketing czy sprzedaż, może być trudna ze względu na różne cele i priorytety tych zespołów.

Jakie są kluczowe aspekty testowania maszyn przed ich wdrożeniem?

Testowanie maszyn przed ich wdrożeniem to niezbędny etap w procesie projektowania i produkcji, który ma na celu zapewnienie ich funkcjonalności oraz bezpieczeństwa użytkowników. Kluczowym aspektem testowania jest przeprowadzenie prób funkcjonalnych, które pozwalają ocenić, czy maszyna spełnia określone wymagania i działa zgodnie z założeniami projektowymi. W tym etapie sprawdzane są wszystkie funkcje maszyny oraz jej wydajność w różnych warunkach pracy. Kolejnym ważnym krokiem jest testowanie bezpieczeństwa – inżynierowie muszą upewnić się, że maszyna nie stwarza zagrożeń dla użytkowników ani dla otoczenia. Obejmuje to zarówno ocenę ryzyka związane z obsługą maszyny, jak i zgodność z obowiązującymi normami bezpieczeństwa. Testy trwałości i niezawodności są również kluczowe – pozwalają one ocenić, jak maszyna radzi sobie w dłuższym okresie eksploatacji oraz jakie są jej potencjalne punkty awarii. Warto również przeprowadzać testy ergonomiczne, aby upewnić się, że maszyna jest komfortowa w użyciu dla operatorów.

Jakie materiały są najczęściej wykorzystywane w produkcji maszyn?

W produkcji maszyn stosuje się różnorodne materiały, które mają kluczowe znaczenie dla jakości i trwałości finalnego produktu. Najczęściej wykorzystywanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością oraz odpornością na uszkodzenia mechaniczne. Stal nierdzewna jest szczególnie popularna w branży spożywczej oraz medycznej ze względu na swoje właściwości antykorozyjne i łatwość w utrzymaniu czystości. Obok stali stosuje się także aluminium, które dzięki swojej lekkości i odporności na korozję znajduje zastosowanie w konstrukcjach wymagających niskiej masy przy zachowaniu odpowiedniej wytrzymałości. W ostatnich latach coraz większą rolę odgrywają materiały kompozytowe oraz tworzywa sztuczne, które oferują unikalne właściwości mechaniczne oraz chemiczne. Materiały te są często wykorzystywane tam, gdzie wymagana jest wysoka odporność na działanie substancji chemicznych lub ekstremalnych temperatur. Dodatkowo nowoczesne technologie umożliwiają stosowanie materiałów biodegradowalnych oraz ekologicznych alternatyw dla tradycyjnych surowców, co wpisuje się w trend zrównoważonego rozwoju.

Jakie umiejętności miękkie są ważne w pracy nad projektowaniem maszyn?

Oprócz umiejętności technicznych niezbędnych do projektowania maszyn równie istotne są umiejętności miękkie, które wpływają na efektywność pracy zespołowej oraz komunikację między różnymi działami firmy. Przede wszystkim umiejętność pracy w zespole jest kluczowa – projekty często wymagają współpracy inżynierów z różnych dziedzin specjalizacji oraz innych interesariuszy. Dobre umiejętności komunikacyjne pozwalają na jasne przekazywanie pomysłów oraz wymianę informacji między członkami zespołu a także z klientami czy dostawcami. Kreatywność również odgrywa istotną rolę – inżynierowie muszą być zdolni do generowania innowacyjnych rozwiązań i podejść do problemów technicznych. Umiejętność analitycznego myślenia pozwala natomiast na skuteczną ocenę danych oraz podejmowanie decyzji opartych na faktach. Równie ważna jest zdolność do zarządzania czasem – projekty często mają ściśle określone terminy realizacji, co wymaga od inżynierów efektywnego planowania działań i priorytetowania zadań.

Jakie znaczenie ma prototypowanie w procesie projektowania maszyn?

Prototypowanie odgrywa kluczową rolę w procesie projektowania maszyn, ponieważ pozwala na przetestowanie koncepcji przed rozpoczęciem produkcji seryjnej. Tworzenie prototypu umożliwia inżynierom ocenę funkcjonalności projektu oraz identyfikację potencjalnych problemów jeszcze przed wdrożeniem produktu na rynek. Dzięki prototypom można przeprowadzać różnorodne testy – od funkcjonalnych po ergonomiczne – co pozwala na dokonanie niezbędnych modyfikacji i udoskonaleń przed finalizacją projektu. Prototypowanie daje także możliwość wizualizacji pomysłu dla klientów czy inwestorów, co może ułatwić pozyskiwanie finansowania lub wsparcia dla projektu. Współczesne technologie umożliwiają szybkie prototypowanie za pomocą druku 3D czy innych metod cyfrowych, co znacznie skraca czas potrzebny na stworzenie modelu fizycznego maszyny.