Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Kluczowym etapem jest analiza potrzeb klienta oraz określenie funkcji, jakie maszyna ma spełniać. W tym momencie inżynierowie muszą zebrać szczegółowe informacje dotyczące wymagań technologicznych, wydajności oraz specyfikacji materiałowych. Następnie przystępuje się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele 3D, które pomagają zwizualizować przyszły produkt. Kolejnym krokiem jest wybór odpowiednich komponentów oraz materiałów, co ma kluczowe znaczenie dla trwałości i efektywności maszyny. Po zakończeniu fazy projektowania następuje etap prototypowania, w którym powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności oraz bezpieczeństwa, a wszelkie uwagi są wprowadzane do ostatecznego projektu.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

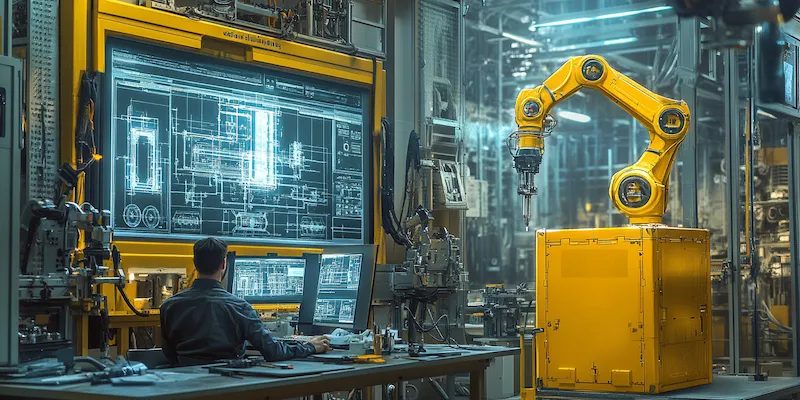

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zminimalizowanie udziału człowieka w produkcji, co przekłada się na większą precyzję i mniejsze ryzyko błędów. W tym kontekście stosowane są roboty przemysłowe, które wykonują powtarzalne zadania z dużą dokładnością. Inną istotną technologią jest wykorzystanie systemów CAD/CAM, które umożliwiają projektowanie i programowanie maszyn w sposób zintegrowany. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany w projektach oraz optymalizować procesy produkcyjne. Dodatkowo, coraz częściej stosuje się technologie druku 3D do tworzenia prototypów oraz elementów maszyn, co przyspiesza proces ich rozwoju i testowania.

Jakie są najczęstsze wyzwania podczas projektowania maszyn przemysłowych

Podczas projektowania maszyn przemysłowych inżynierowie napotykają wiele wyzwań, które mogą wpłynąć na ostateczny rezultat projektu. Jednym z głównych problemów jest konieczność dostosowania maszyny do specyficznych warunków pracy oraz wymagań klientów. Często zdarza się, że klienci mają nietypowe oczekiwania dotyczące wydajności lub funkcjonalności maszyny, co wymaga od projektantów elastyczności i kreatywności w podejściu do rozwiązań technicznych. Innym istotnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników oraz zgodności z obowiązującymi normami i przepisami prawnymi. Wymaga to przeprowadzenia szczegółowych analiz ryzyka oraz wdrożenia odpowiednich zabezpieczeń. Dodatkowo, inżynierowie muszą zmierzyć się z ograniczeniami budżetowymi oraz czasowymi, co często prowadzi do konieczności podejmowania trudnych decyzji dotyczących kompromisów między jakością a kosztami produkcji.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się maszynami przemysłowymi

Aby odnosić sukcesy w dziedzinie projektowania i budowy maszyn przemysłowych, inżynierowie muszą posiadać szereg kluczowych umiejętności oraz kompetencji. Przede wszystkim niezbędna jest solidna wiedza techniczna z zakresu mechaniki, elektroniki oraz automatyki. Inżynierowie powinni również znać zasady działania różnych systemów i komponentów maszyn oraz potrafić je integrować w jedną całość. Umiejętność posługiwania się narzędziami CAD/CAM jest równie ważna, ponieważ pozwala na efektywne projektowanie i modelowanie maszyn. Dodatkowo, zdolności analityczne są kluczowe dla oceny wydajności projektowanych rozwiązań oraz identyfikacji potencjalnych problemów. Współpraca zespołowa to kolejny istotny aspekt pracy inżyniera – często projekty realizowane są przez grupy specjalistów z różnych dziedzin, dlatego umiejętność komunikacji i koordynacji działań jest niezbędna.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach w projektowaniu maszyn przemysłowych można zaobserwować szereg istotnych trendów, które mają na celu zwiększenie efektywności produkcji oraz zminimalizowanie wpływu na środowisko. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów, która pozwala na zredukowanie kosztów pracy oraz zwiększenie precyzji operacji. W tym kontekście rośnie znaczenie robotyzacji, a także wykorzystania sztucznej inteligencji, która umożliwia maszynom uczenie się i dostosowywanie do zmieniających się warunków pracy. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która pozwala na zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu możliwe jest szybsze wykrywanie awarii oraz optymalizacja procesów produkcyjnych. Warto również zwrócić uwagę na rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami, co prowadzi do projektowania maszyn o niższym zużyciu energii oraz mniejszym wpływie na środowisko.

Jakie są kluczowe aspekty bezpieczeństwa w maszynach przemysłowych

Bezpieczeństwo w maszynach przemysłowych to jeden z najważniejszych aspektów, który musi być uwzględniony na każdym etapie projektowania i budowy. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Inżynierowie muszą przeprowadzić szczegółowe badania dotyczące możliwych awarii oraz ich konsekwencji dla użytkowników. Na podstawie tych analiz opracowywane są odpowiednie zabezpieczenia, takie jak osłony mechaniczne, systemy awaryjnego zatrzymania czy czujniki bezpieczeństwa. Ważne jest również zapewnienie ergonomii stanowisk pracy, co ma na celu minimalizację ryzyka urazów i wypadków. W kontekście bezpieczeństwa niezbędne jest także szkolenie pracowników obsługujących maszyny, aby byli świadomi zagrożeń oraz potrafili skutecznie reagować w sytuacjach kryzysowych.

Jakie są korzyści płynące z zastosowania nowoczesnych materiałów w budowie maszyn

Wykorzystanie nowoczesnych materiałów w budowie maszyn przemysłowych przynosi szereg korzyści, które mają istotny wpływ na wydajność i trwałość urządzeń. Nowe materiały, takie jak kompozyty czy stopy metali o wysokiej wytrzymałości, pozwalają na redukcję masy konstrukcji przy jednoczesnym zachowaniu wysokiej wytrzymałości mechanicznej. Dzięki temu maszyny stają się bardziej efektywne energetycznie i łatwiejsze w transporcie oraz montażu. Dodatkowo nowoczesne materiały często charakteryzują się lepszą odpornością na korozję oraz działanie wysokich temperatur, co wydłuża żywotność maszyn i zmniejsza koszty konserwacji. W kontekście ekologii warto podkreślić, że wiele nowoczesnych materiałów jest biodegradowalnych lub pochodzi z recyklingu, co przyczynia się do zmniejszenia negatywnego wpływu na środowisko naturalne. Zastosowanie innowacyjnych materiałów może również prowadzić do poprawy estetyki maszyn oraz ich funkcjonalności, co ma znaczenie w kontekście rosnącej konkurencji na rynku przemysłowym.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn

Tradycyjne podejście do projektowania maszyn przemysłowych opierało się głównie na doświadczeniu inżynierów oraz sprawdzonych metodach konstrukcyjnych. Proces ten często był czasochłonny i wymagał dużej ilości ręcznej pracy oraz testowania prototypów. W przeciwieństwie do tego nowoczesne podejście korzysta z zaawansowanych narzędzi technologicznych, takich jak symulacje komputerowe czy modelowanie 3D, co pozwala na szybsze i bardziej precyzyjne opracowywanie projektów. Ponadto współczesne metody projektowe kładą duży nacisk na współpracę między różnymi specjalistami oraz integrację różnych dziedzin wiedzy, co prowadzi do bardziej kompleksowych rozwiązań. Nowoczesne podejście uwzględnia także aspekty ekologiczne oraz społeczne, co staje się coraz ważniejsze w kontekście globalnych wyzwań związanych ze zmianami klimatycznymi i odpowiedzialnością społeczną przedsiębiorstw. Dodatkowo innowacyjne technologie umożliwiają szybkie prototypowanie oraz testowanie nowych rozwiązań, co znacznie skraca czas wprowadzania produktów na rynek.

Jakie są perspektywy rozwoju branży maszyn przemysłowych

Branża maszyn przemysłowych stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. W miarę jak technologia ewoluuje, rośnie zapotrzebowanie na bardziej zaawansowane maszyny zdolne do wykonywania skomplikowanych operacji przy minimalnym udziale człowieka. Automatyzacja procesów produkcyjnych będzie kontynuować swój rozwój dzięki zastosowaniu sztucznej inteligencji oraz robotyzacji, co wpłynie na zwiększenie wydajności i redukcję kosztów produkcji. Równocześnie wzrasta znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań technologicznych, co skłania producentów do inwestowania w maszyny o niższym zużyciu energii oraz mniejszym wpływie na środowisko naturalne. Dodatkowo rozwój Internetu Rzeczy (IoT) otwiera nowe możliwości związane z monitorowaniem pracy maszyn w czasie rzeczywistym oraz optymalizacją procesów produkcyjnych poprzez analizę danych zbieranych przez czujniki zamontowane w urządzeniach.

Jakie są najlepsze praktyki w zakresie utrzymania maszyn przemysłowych

Utrzymanie maszyn przemysłowych to kluczowy element zapewnienia ich długotrwałej wydajności oraz niezawodności. Najlepsze praktyki w tym zakresie obejmują regularne przeglądy techniczne oraz konserwację urządzeń zgodnie z zaleceniami producenta. Ważne jest również wdrożenie systemu monitorowania stanu technicznego maszyn, który pozwala na bieżąco śledzić ich wydajność oraz identyfikować potencjalne problemy zanim doprowadzą one do awarii. Pracownicy obsługujący maszyny powinni być odpowiednio przeszkoleni w zakresie zasad eksploatacji oraz konserwacji urządzeń, aby mogli szybko reagować na wszelkie nieprawidłowości. Dodatkowo warto stosować dokumentację techniczną dotyczącą historii serwisowej każdej maszyny, co ułatwia planowanie działań konserwacyjnych oraz identyfikację wzorców awarii. W kontekście utrzymania warto również zwrócić uwagę na znaczenie stosowania oryginalnych części zamiennych oraz materiałów eksploatacyjnych, które zapewniają optymalną wydajność i trwałość urządzeń.