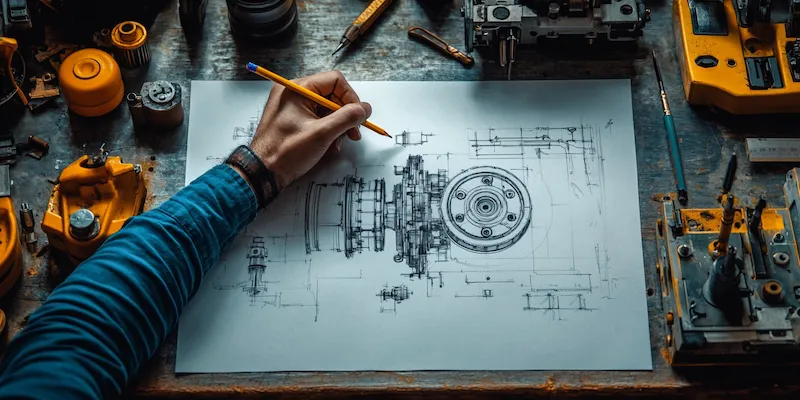

Projektowanie i budowa maszyn produkcyjnych to złożony proces, który wymaga starannego planowania oraz realizacji wielu etapów. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma pełnić. W tym etapie ważne jest zrozumienie, jakie produkty będą wytwarzane oraz jakie wymagania jakościowe muszą być spełnione. Następnie przechodzi się do fazy koncepcyjnej, gdzie inżynierowie opracowują wstępne projekty i modele 3D, co pozwala na wizualizację przyszłej maszyny. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów, komponentów oraz technologii produkcji. W tym etapie uwzględnia się również aspekty ergonomiczne oraz bezpieczeństwa pracy. Po zakończeniu projektowania następuje budowa prototypu, który jest testowany pod kątem wydajności i niezawodności. Na podstawie wyników testów wprowadza się ewentualne poprawki przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

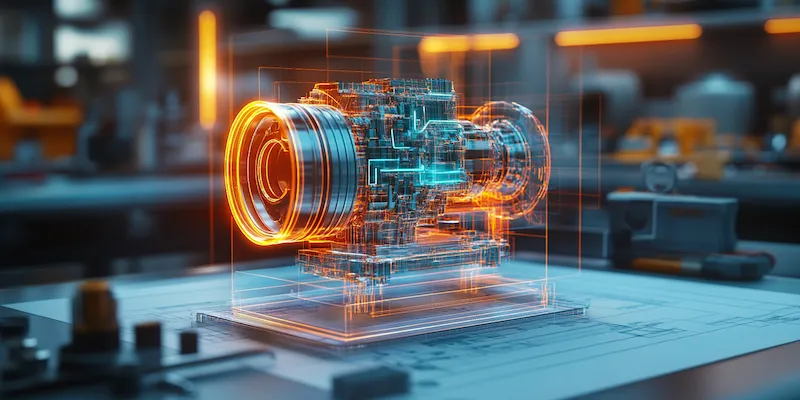

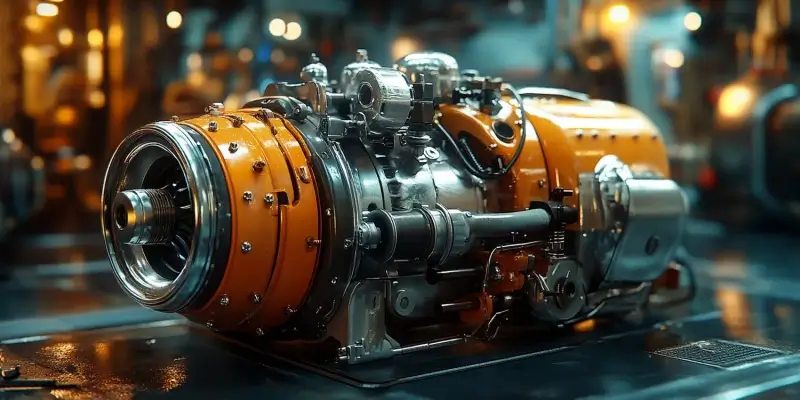

W procesie budowy maszyn produkcyjnych wykorzystuje się wiele nowoczesnych technologii, które mają na celu zwiększenie efektywności oraz precyzji produkcji. Jedną z najważniejszych technologii jest automatyka przemysłowa, która pozwala na zdalne sterowanie procesami produkcyjnymi oraz monitorowanie ich w czasie rzeczywistym. Dzięki zastosowaniu czujników i systemów informatycznych możliwe jest zbieranie danych dotyczących wydajności maszyn oraz ich stanu technicznego. Kolejną istotną technologią jest robotyzacja, która umożliwia zastąpienie ludzi w niebezpiecznych lub monotonnych zadaniach. Roboty przemysłowe są w stanie pracować przez długie godziny bez przerwy, co znacząco zwiększa wydajność produkcji. W ostatnich latach rośnie również znaczenie druku 3D, który pozwala na szybkie prototypowanie i produkcję skomplikowanych elementów maszyn bez konieczności stosowania kosztownych form.

Jakie wyzwania stoją przed projektantami maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz technologii. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, które będą jednocześnie ekonomiczne i ekologiczne. Projektanci muszą więc być na bieżąco z nowinkami technologicznymi oraz trendami w branży. Innym wyzwaniem jest zapewnienie wysokiej jakości produktów przy jednoczesnym obniżeniu kosztów produkcji. W tym celu konieczne jest wdrażanie innowacyjnych metod pracy oraz optymalizacja procesów produkcyjnych. Również kwestie związane z bezpieczeństwem pracy stanowią istotny element projektowania maszyn. Inżynierowie muszą uwzględniać przepisy prawne oraz normy dotyczące bezpieczeństwa, co często wiąże się z dodatkowymi kosztami i czasem realizacji projektu. Ostatnim wyzwaniem jest zarządzanie zespołem projektowym, który składa się z różnych specjalistów o odmiennych umiejętnościach i doświadczeniu.

Jakie są najważniejsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach można zaobserwować wiele interesujących trendów w dziedzinie projektowania i budowy maszyn produkcyjnych, które mają na celu zwiększenie efektywności oraz elastyczności procesów produkcyjnych. Jednym z najważniejszych trendów jest cyfryzacja przemysłu, która obejmuje wdrażanie rozwiązań opartych na sztucznej inteligencji oraz Internetu Rzeczy (IoT). Dzięki tym technologiom możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwala na szybsze podejmowanie decyzji dotyczących optymalizacji procesów produkcyjnych. Kolejnym trendem jest rozwój technologii zrównoważonego rozwoju, który kładzie nacisk na minimalizację wpływu produkcji na środowisko naturalne. W praktyce oznacza to stosowanie materiałów odnawialnych oraz energooszczędnych rozwiązań technologicznych. Warto również zwrócić uwagę na rosnącą popularność elastycznych linii produkcyjnych, które umożliwiają szybkie dostosowanie się do zmieniających się potrzeb rynku oraz różnorodności produktów.

Jakie umiejętności są niezbędne w projektowaniu maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dziedzina, która wymaga od specjalistów szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczową kompetencją jest znajomość zasad inżynierii mechanicznej, która obejmuje zarówno teorię, jak i praktykę związaną z projektowaniem elementów maszyn. Inżynierowie muszą być biegli w obsłudze programów CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Oprócz tego, ważna jest znajomość materiałoznawstwa, ponieważ dobór odpowiednich materiałów ma kluczowe znaczenie dla trwałości i funkcjonalności maszyny. Umiejętności analityczne są również niezbędne, aby móc ocenić wydajność projektowanych rozwiązań oraz przeprowadzać symulacje. Współczesne projektowanie maszyn często wiąże się z pracą w zespołach interdyscyplinarnych, dlatego umiejętności komunikacyjne oraz zdolność do pracy w grupie są równie istotne.

Jakie są koszty związane z projektowaniem maszyn produkcyjnych

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników. Pierwszym z nich jest skomplikowanie projektu oraz wymagania klienta. Im bardziej zaawansowana maszyna, tym wyższe będą koszty związane z jej opracowaniem oraz produkcją. Koszty te obejmują zarówno wydatki na materiały, jak i wynagrodzenia dla zespołu inżynierów oraz techników zaangażowanych w proces projektowania. Dodatkowo, konieczność zakupu specjalistycznych narzędzi i oprogramowania CAD może znacząco zwiększyć całkowite wydatki. Warto również uwzględnić koszty związane z testowaniem prototypów oraz ewentualnymi poprawkami, które mogą być konieczne po przeprowadzeniu prób. Koszty te mogą być trudne do oszacowania na początku projektu, dlatego ważne jest dokładne planowanie budżetu oraz przewidywanie potencjalnych wydatków. Nie można zapominać o kosztach eksploatacji maszyny po jej wdrożeniu do produkcji, które obejmują konserwację, naprawy oraz zużycie energii.

Jakie są najczęstsze błędy w projektowaniu maszyn produkcyjnych

W procesie projektowania i budowy maszyn produkcyjnych mogą wystąpić różnorodne błędy, które mogą negatywnie wpłynąć na efektywność oraz bezpieczeństwo pracy urządzeń. Jednym z najczęstszych błędów jest niedostateczna analiza potrzeb klienta oraz specyfikacji technicznych. Jeśli inżynierowie nie zrozumieją dokładnie wymagań użytkownika, mogą stworzyć produkt, który nie spełnia oczekiwań lub nie jest dostosowany do realiów produkcji. Innym powszechnym problemem jest brak uwzględnienia aspektów ergonomicznych oraz bezpieczeństwa pracy podczas projektowania maszyny. Ignorowanie tych kwestii może prowadzić do poważnych wypadków w miejscu pracy oraz obniżenia komfortu użytkowników. Kolejnym błędem jest niewłaściwy dobór materiałów lub komponentów, co może skutkować awariami lub krótkim czasem eksploatacji maszyny. Często zdarza się także pomijanie fazy testowania prototypu lub niewłaściwe przeprowadzanie prób, co może prowadzić do odkrycia wad dopiero po wdrożeniu maszyny do produkcji.

Jakie są zalety automatyzacji w projektowaniu maszyn produkcyjnych

Automatyzacja odgrywa kluczową rolę w procesie projektowania i budowy maszyn produkcyjnych, przynosząc wiele korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych poprzez eliminację monotonnych i czasochłonnych czynności wykonywanych przez ludzi. Dzięki zastosowaniu robotów przemysłowych oraz systemów automatycznego sterowania możliwe jest osiągnięcie wyższej precyzji oraz powtarzalności operacji, co przekłada się na lepszą jakość produktów. Automatyzacja umożliwia także szybsze reagowanie na zmieniające się potrzeby rynku dzięki elastycznym liniom produkcyjnym, które można łatwo dostosować do różnych rodzajów produktów. Dodatkowo automatyzacja przyczynia się do obniżenia kosztów operacyjnych poprzez zmniejszenie liczby pracowników potrzebnych do obsługi maszyn oraz ograniczenie strat materiałowych wynikających z błędów ludzkich. Warto również zauważyć, że automatyzacja wpływa pozytywnie na bezpieczeństwo pracy, ponieważ roboty mogą przejmować zadania w niebezpiecznych warunkach, minimalizując ryzyko wypadków.

Jakie są perspektywy rozwoju branży maszyn produkcyjnych

Branża maszyn produkcyjnych stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Z jednej strony rosnące wymagania klientów dotyczące jakości produktów oraz elastyczności procesów produkcyjnych zmuszają producentów do ciągłego doskonalenia swoich technologii i metod pracy. Z drugiej strony rozwój nowych technologii, takich jak sztuczna inteligencja czy Internet Rzeczy (IoT), otwiera nowe horyzonty dla innowacyjnych rozwiązań w zakresie projektowania i budowy maszyn. W przyszłości możemy spodziewać się coraz większej integracji systemów informatycznych z procesami produkcyjnymi, co pozwoli na lepszą analizę danych oraz optymalizację działań. Również rosnąca świadomość ekologiczna społeczeństwa sprawia, że producenci będą musieli zwracać większą uwagę na aspekty zrównoważonego rozwoju oraz minimalizacji wpływu swojej działalności na środowisko naturalne. W miarę jak technologia będzie się rozwijać, możemy również oczekiwać wzrostu znaczenia personalizacji produktów oraz dostosowywania maszyn do indywidualnych potrzeb klientów.