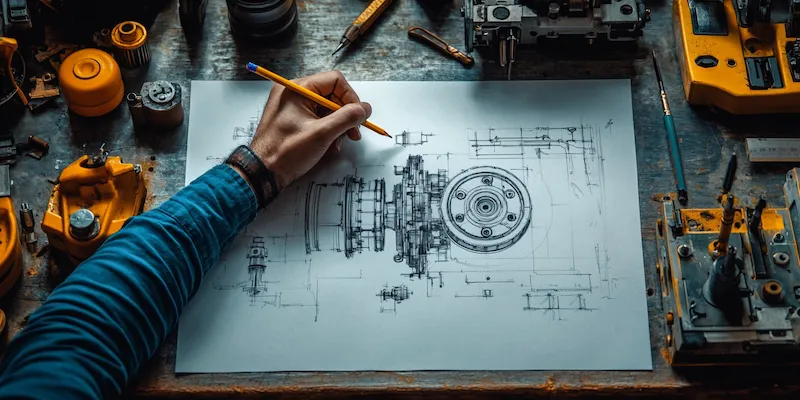

Projektowanie części maszyn to proces, który wymaga precyzyjnego planowania oraz zastosowania odpowiednich narzędzi inżynieryjnych. Kluczowym etapem jest zdefiniowanie wymagań funkcjonalnych, które określają, jakie zadania ma spełniać dana część. W tym etapie inżynierowie muszą dokładnie zrozumieć, jakie obciążenia i warunki pracy będą miały wpływ na projektowaną część. Kolejnym krokiem jest stworzenie wstępnych szkiców oraz modeli 3D, które pozwalają na wizualizację koncepcji. Wykorzystanie oprogramowania CAD (Computer-Aided Design) jest niezwykle istotne, ponieważ umożliwia precyzyjne modelowanie oraz symulacje zachowań mechanicznych. Po stworzeniu modelu następuje analiza wytrzymałościowa, która pozwala ocenić, czy projektowana część będzie spełniała wymagania pod względem trwałości i bezpieczeństwa. Na tym etapie mogą być przeprowadzane różne testy, takie jak analiza elementów skończonych (FEA), które pomagają w identyfikacji potencjalnych problemów jeszcze przed rozpoczęciem produkcji.

Jakie materiały są najczęściej wykorzystywane w projektowaniu części maszyn

Wybór odpowiednich materiałów do projektowania części maszyn jest kluczowy dla zapewnienia ich funkcjonalności i trwałości. Najczęściej stosowanymi materiałami są metale, takie jak stal i aluminium, które charakteryzują się wysoką wytrzymałością oraz odpornością na różne czynniki zewnętrzne. Stal jest szczególnie ceniona za swoje właściwości mechaniczne oraz łatwość obróbki, co czyni ją idealnym wyborem do produkcji elementów narażonych na duże obciążenia. Aluminium z kolei jest lekkim materiałem, który znajduje zastosowanie tam, gdzie istotna jest redukcja masy przy zachowaniu odpowiedniej wytrzymałości. W ostatnich latach coraz większą popularność zdobywają materiały kompozytowe oraz tworzywa sztuczne, które oferują unikalne właściwości, takie jak odporność na korozję czy niski współczynnik tarcia. Wybór materiału powinien być dostosowany do specyfiki danego projektu oraz warunków eksploatacji. Ważne jest także uwzględnienie aspektów ekologicznych oraz ekonomicznych związanych z pozyskiwaniem i przetwarzaniem materiałów.

Jakie technologie wspierają proces projektowania części maszyn

Współczesne technologie odgrywają kluczową rolę w procesie projektowania części maszyn, znacznie zwiększając efektywność oraz dokładność pracy inżynierów. Jednym z najważniejszych narzędzi są systemy CAD, które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim możliwe jest szybkie wprowadzanie zmian oraz optymalizacja projektów bez konieczności fizycznego prototypowania. Kolejną innowacją są technologie druku 3D, które pozwalają na szybkie wytwarzanie prototypów i części o skomplikowanych kształtach. Druk 3D otwiera nowe możliwości w zakresie personalizacji produktów oraz redukcji odpadów materiałowych. Warto również zwrócić uwagę na symulacje komputerowe, które pozwalają na przewidywanie zachowań mechanicznych projektowanych elementów pod różnymi obciążeniami. Dzięki tym technologiom inżynierowie mogą przeprowadzać analizy wytrzymałościowe czy termiczne jeszcze przed rozpoczęciem produkcji. Zastosowanie sztucznej inteligencji i uczenia maszynowego staje się coraz bardziej powszechne w procesach projektowych, co pozwala na automatyzację wielu rutynowych zadań oraz lepsze prognozowanie wyników.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie mogą napotkać wiele pułapek i błędów, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych, co może skutkować zaprojektowaniem elementu, który nie spełnia oczekiwań użytkowników lub nie działa zgodnie z zamierzonymi założeniami. Innym problemem może być niedostateczna analiza materiałowa; wybór niewłaściwego materiału może prowadzić do awarii części podczas eksploatacji. Często zdarza się również pomijanie etapów testowania i walidacji prototypów, co może skutkować wykryciem wad dopiero na etapie produkcji lub użytkowania gotowego produktu. Niezgodności między rysunkami technicznymi a rzeczywistymi wymiarami wykonanych części to kolejny powszechny błąd, który może prowadzić do kosztownych przeróbek lub nawet konieczności całkowitej wymiany komponentu. Warto również zwrócić uwagę na brak dokumentacji technicznej lub jej nieaktualność; dobrze opracowana dokumentacja jest kluczowa dla późniejszej obsługi serwisowej i konserwacji maszyny.

Jakie są najważniejsze aspekty ergonomii w projektowaniu części maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu części maszyn, ponieważ wpływa na komfort i bezpieczeństwo użytkowników. Właściwe zaprojektowanie elementów maszyny, które są bezpośrednio obsługiwane przez ludzi, może znacząco zwiększyć efektywność pracy oraz zminimalizować ryzyko urazów. Kluczowym aspektem ergonomii jest dostosowanie wysokości, kształtu i rozmieszczenia elementów sterujących do fizycznych możliwości użytkowników. Na przykład, uchwyty, przyciski czy dźwignie powinny być łatwo dostępne i wygodne w użyciu, co pozwala na szybką reakcję w sytuacjach awaryjnych. Ponadto, ważne jest uwzględnienie różnorodności antropometrycznej użytkowników; projektanci powinni brać pod uwagę różnice w wzroście, sile czy zasięgu rąk. W kontekście ergonomii nie można zapominać o aspektach wizualnych; odpowiednie oświetlenie oraz kontrast kolorów mogą znacząco poprawić widoczność wskaźników i kontrolek. Dobrze zaprojektowane stanowisko pracy powinno również umożliwiać naturalne ruchy ciała, co zmniejsza zmęczenie i poprawia wydajność.

Jakie są metody testowania i walidacji części maszyn

Testowanie i walidacja części maszyn to kluczowe etapy procesu projektowego, które pozwalają na zapewnienie wysokiej jakości i niezawodności produktów. Istnieje wiele metod testowania, które można zastosować w zależności od specyfiki projektu oraz wymagań klienta. Jedną z najczęściej stosowanych metod jest testowanie wytrzymałościowe, które polega na poddaniu komponentu różnym obciążeniom mechanicznym w celu oceny jego trwałości. Analiza elementów skończonych (FEA) jest również powszechnie wykorzystywana do przewidywania zachowań materiałów pod wpływem sił. Kolejną istotną metodą jest testowanie funkcjonalne, które ma na celu sprawdzenie, czy część spełnia określone wymagania funkcjonalne oraz normy bezpieczeństwa. W przypadku maszyn pracujących w trudnych warunkach atmosferycznych przeprowadza się również testy odporności na korozję oraz działanie wysokich lub niskich temperatur. Testy prototypów są niezwykle ważne; pozwalają one na identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji seryjnej. Warto również zwrócić uwagę na testy długoterminowe, które mają na celu ocenę trwałości komponentu w rzeczywistych warunkach eksploatacji.

Jakie są trendy w projektowaniu części maszyn w XXI wieku

W XXI wieku projektowanie części maszyn przechodzi dynamiczne zmiany pod wpływem nowych technologii oraz rosnących wymagań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Robotyzacja linii produkcyjnych staje się standardem w wielu branżach, co wpływa na sposób projektowania komponentów; inżynierowie muszą uwzględniać możliwości i ograniczenia robotów podczas tworzenia nowych rozwiązań. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez potrzeby stosowania tradycyjnych form. Druk 3D otwiera nowe możliwości w zakresie personalizacji produktów oraz redukcji odpadów materiałowych. Zrównoważony rozwój staje się coraz bardziej istotny; inżynierowie poszukują materiałów ekologicznych oraz metod produkcji minimalizujących negatywny wpływ na środowisko. Wzrost znaczenia Internetu Rzeczy (IoT) również wpływa na projektowanie części maszyn; komponenty muszą być coraz bardziej inteligentne i zdolne do komunikacji z innymi urządzeniami. Wreszcie, rosnąca konkurencja na rynku wymusza na firmach ciągłe doskonalenie produktów oraz szybsze reagowanie na zmieniające się potrzeby klientów.

Jakie umiejętności są niezbędne dla inżyniera zajmującego się projektowaniem części maszyn

Inżynierowie zajmujący się projektowaniem części maszyn muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, aby skutecznie realizować swoje zadania. Kluczową umiejętnością jest znajomość narzędzi CAD, które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Umiejętność analizy wytrzymałościowej oraz znajomość metod symulacji komputerowych są równie istotne; pozwalają one na przewidywanie zachowań materiałów pod różnymi obciążeniami. Dodatkowo inżynierowie powinni być zaznajomieni z różnymi materiałami stosowanymi w przemyśle oraz ich właściwościami mechanicznymi i fizycznymi. Wiedza z zakresu technologii produkcji jest niezbędna do efektywnego planowania procesów wytwarzania komponentów. Umiejętności analityczne są kluczowe dla rozwiązywania problemów oraz podejmowania decyzji opartych na danych; inżynierowie często muszą analizować wyniki testów oraz dokonywać optymalizacji projektów. Współpraca zespołowa to kolejny ważny aspekt pracy inżyniera; często pracują oni w multidyscyplinarnych zespołach, gdzie komunikacja i umiejętność słuchania innych są niezwykle cenne.

Jakie są wyzwania związane z przyszłością projektowania części maszyn

Przyszłość projektowania części maszyn wiąże się z wieloma wyzwaniami, które będą miały wpływ na sposób pracy inżynierów oraz rozwój branży jako całości. Jednym z głównych wyzwań jest konieczność dostosowania się do rosnących wymagań dotyczących efektywności energetycznej oraz zrównoważonego rozwoju. Firmy muszą poszukiwać innowacyjnych rozwiązań technologicznych, które pozwolą im ograniczyć zużycie energii i surowców naturalnych podczas produkcji komponentów. Kolejnym wyzwaniem jest integracja nowych technologii takich jak sztuczna inteligencja czy Internet Rzeczy (IoT) w procesach projektowych; inżynierowie będą musieli nauczyć się korzystać z tych narzędzi i integrować je ze swoimi rozwiązaniami. Zmieniające się potrzeby rynku oraz oczekiwania klientów również stanowią istotny problem; firmy muszą być elastyczne i gotowe do szybkiego reagowania na zmiany trendów oraz preferencji konsumentów. Dodatkowo globalizacja rynku sprawia, że konkurencja staje się coraz bardziej intensywna; przedsiębiorstwa muszą inwestować w badania i rozwój, aby utrzymać swoją pozycję na rynku.