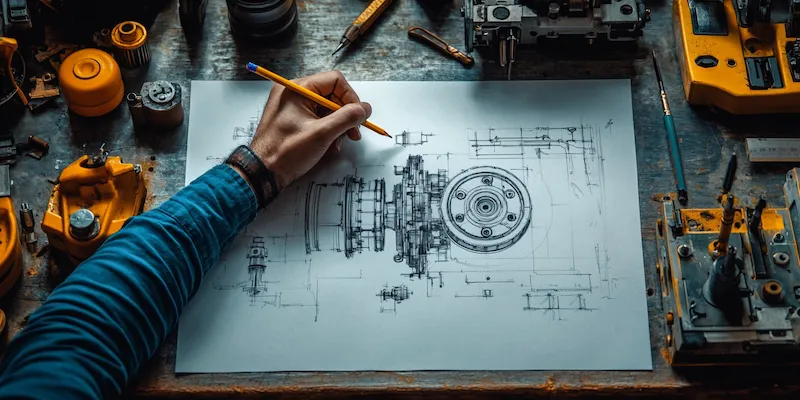

Konstruowanie i projektowanie maszyn to proces, który wymaga zrozumienia wielu zasad inżynieryjnych oraz technologicznych. Podstawową zasadą jest zawsze uwzględnienie funkcji, jaką ma pełnić maszyna. Każdy projekt powinien zaczynać się od dokładnej analizy potrzeb użytkownika oraz specyfikacji technicznych, które określają wymagania dotyczące wydajności, bezpieczeństwa i niezawodności. Ważnym krokiem jest także przeprowadzenie badań nad materiałami, które będą użyte w konstrukcji. Wybór odpowiednich materiałów wpływa na trwałość i efektywność maszyny. Kolejnym kluczowym aspektem jest ergonomia, która zapewnia komfort użytkowania oraz bezpieczeństwo operatora. Warto również zwrócić uwagę na aspekty ekologiczne, takie jak minimalizacja odpadów czy zużycia energii. Proces konstruowania maszyn nie kończy się na etapie projektowania; ważne jest także testowanie prototypów oraz wprowadzanie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie są najpopularniejsze metody projektowania maszyn

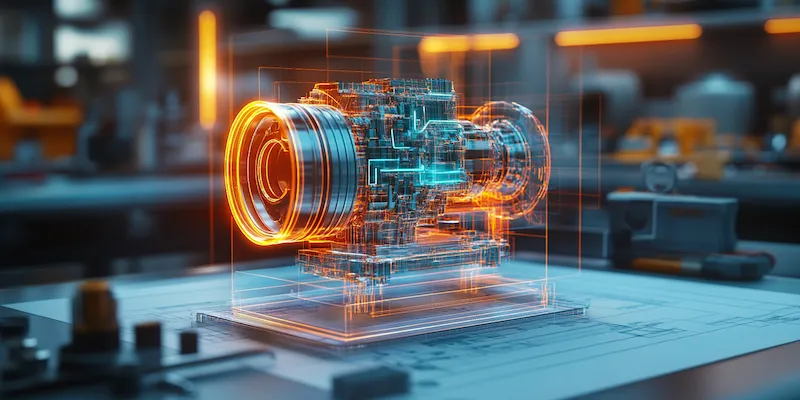

W dzisiejszych czasach istnieje wiele metod projektowania maszyn, które różnią się w zależności od branży oraz specyfiki danego projektu. Jedną z najpopularniejszych metod jest podejście CAD, czyli komputerowe wspomaganie projektowania. Dzięki oprogramowaniu CAD inżynierowie mogą tworzyć szczegółowe modele 3D, co pozwala na lepsze zrozumienie struktury maszyny oraz jej funkcji. Inną powszechnie stosowaną metodą jest analiza elementów skończonych (FEM), która umożliwia symulację zachowań materiałów pod wpływem różnych obciążeń. To narzędzie jest niezwykle przydatne w ocenie wytrzymałości konstrukcji przed jej fizycznym wytworzeniem. Warto również wspomnieć o metodzie prototypowania szybkiego, która pozwala na szybkie wytwarzanie modeli testowych za pomocą druku 3D lub innych technologii. Takie podejście znacznie przyspiesza proces rozwoju produktu i umożliwia szybsze wprowadzanie innowacji.

Jakie są najczęstsze błędy w konstruowaniu maszyn

Podczas konstruowania i projektowania maszyn inżynierowie często popełniają pewne błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niedoszacowanie wymagań dotyczących wydajności maszyny. Często zdarza się, że projektanci nie biorą pod uwagę rzeczywistych warunków pracy, co prowadzi do awarii lub niewystarczającej efektywności urządzenia. Innym powszechnym problemem jest niewłaściwy dobór materiałów, co może skutkować osłabieniem konstrukcji lub zwiększeniem kosztów eksploatacji. Również brak odpowiednich testów prototypowych może prowadzić do wykrycia problemów dopiero po rozpoczęciu produkcji seryjnej, co generuje dodatkowe koszty związane z poprawkami i modyfikacjami. Kolejnym istotnym błędem jest ignorowanie aspektów ergonomicznych oraz bezpieczeństwa użytkowników, co może prowadzić do wypadków i uszkodzeń zdrowia.

Jakie technologie wspierają proces konstruowania maszyn

Współczesne konstruowanie i projektowanie maszyn korzysta z wielu zaawansowanych technologii, które znacząco ułatwiają pracę inżynierów oraz zwiększają efektywność całego procesu. Jedną z kluczowych technologii są systemy CAD, które umożliwiają tworzenie precyzyjnych modeli 3D oraz schematów technicznych. Dzięki nim można łatwo wizualizować projekt oraz przeprowadzać analizy przedprodukcyjne. Inna istotna technologia to symulacje komputerowe, które pozwalają na testowanie różnych scenariuszy działania maszyny bez konieczności budowy fizycznego prototypu. To oszczędza czas i zasoby finansowe. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który umożliwia szybkie wytwarzanie prototypów oraz części zamiennych na żądanie. Technologia ta pozwala na dużą elastyczność w procesie produkcji oraz redukcję kosztów związanych z magazynowaniem części.

Jakie umiejętności są niezbędne w konstruowaniu maszyn

W konstruowaniu i projektowaniu maszyn kluczowe znaczenie mają różnorodne umiejętności, które inżynierowie muszą posiadać, aby skutecznie realizować swoje projekty. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, która stanowi fundament dla zrozumienia zasad działania maszyn. Inżynierowie powinni również znać podstawy elektrotechniki, szczególnie w kontekście nowoczesnych maszyn, które często łączą elementy mechaniczne z elektronicznymi. Umiejętność posługiwania się oprogramowaniem CAD jest również kluczowa, ponieważ pozwala na tworzenie precyzyjnych modeli oraz schematów. Dodatkowo inżynierowie muszą być biegli w analizie danych oraz symulacjach komputerowych, co umożliwia im przewidywanie zachowań projektowanych maszyn w różnych warunkach. Warto także podkreślić znaczenie umiejętności interpersonalnych, takich jak komunikacja i praca zespołowa, ponieważ wiele projektów wymaga współpracy z innymi specjalistami, takimi jak technicy czy menedżerowie projektów.

Jakie są etapy procesu konstruowania maszyn

Proces konstruowania i projektowania maszyn składa się z kilku kluczowych etapów, które są ze sobą ściśle powiązane i wymagają staranności oraz precyzji. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie specyfikacji technicznych maszyny. Na tym etapie zbiera się wszystkie istotne informacje dotyczące funkcji, wydajności oraz wymagań bezpieczeństwa. Kolejnym krokiem jest faza koncepcyjna, w której inżynierowie opracowują wstępne pomysły na konstrukcję maszyny. Następnie następuje etap projektowania, w którym tworzone są szczegółowe modele 3D oraz dokumentacja techniczna. Po zakończeniu projektowania przeprowadza się testy prototypowe, aby zweryfikować poprawność działania maszyny oraz jej zgodność z wymaganiami. W przypadku wykrycia błędów lub niedociągnięć konieczne są modyfikacje projektu. Po pomyślnym zakończeniu testów następuje etap produkcji seryjnej, gdzie maszyna jest wytwarzana na dużą skalę. Ostatnim krokiem jest wdrożenie maszyny do użytku oraz zapewnienie wsparcia serwisowego dla użytkowników.

Jakie są wyzwania związane z konstruowaniem maszyn

Konstruowanie i projektowanie maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz efektywność całego procesu. Jednym z głównych wyzwań jest szybkie tempo zmian technologicznych, które wymusza na inżynierach ciągłe dostosowywanie się do nowych rozwiązań i trendów rynkowych. Wprowadzenie innowacji może być kosztowne i czasochłonne, co stawia dodatkowe wymagania przed zespołami projektowymi. Innym istotnym wyzwaniem jest zarządzanie ryzykiem związanym z awariami maszyn oraz ich wpływem na bezpieczeństwo użytkowników. Inżynierowie muszą przewidywać potencjalne problemy i wdrażać odpowiednie środki zapobiegawcze już na etapie projektowania. Również kwestie związane z ochroną środowiska stają się coraz bardziej istotne; inżynierowie muszą dążyć do minimalizacji negatywnego wpływu swoich konstrukcji na otoczenie. Ponadto współpraca między różnymi działami firmy może być utrudniona przez różnice w celach i priorytetach, co może prowadzić do opóźnień w realizacji projektów.

Jakie trendy kształtują przyszłość konstruowania maszyn

Przyszłość konstruowania i projektowania maszyn będzie kształtowana przez szereg nowych trendów technologicznych oraz zmieniające się potrzeby rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na lepszą jakość produktów końcowych. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych dotyczących ich wydajności. Dzięki temu inżynierowie mogą podejmować lepsze decyzje dotyczące konserwacji i optymalizacji pracy urządzeń. Również sztuczna inteligencja zaczyna odgrywać coraz większą rolę w procesie projektowania; algorytmy AI mogą wspierać inżynierów w analizie danych oraz proponować innowacyjne rozwiązania konstrukcyjne.

Jakie narzędzia wspomagają inżynierów w konstruowaniu maszyn

W procesie konstruowania i projektowania maszyn inżynierowie korzystają z wielu narzędzi, które wspomagają ich pracę na różnych etapach projektu. Oprogramowanie CAD to jedno z najważniejszych narzędzi; umożliwia tworzenie szczegółowych modeli 3D oraz schematów technicznych, co znacznie ułatwia wizualizację projektu i jego analizę. Współczesne systemy CAD często oferują również funkcje symulacji ruchu czy analizy wytrzymałościowej, co pozwala na przeprowadzenie testów jeszcze przed fizycznym wykonaniem prototypu. Innym przydatnym narzędziem są programy do analizy elementów skończonych (FEM), które umożliwiają dokładne badanie zachowań materiałów pod wpływem różnych obciążeń i warunków eksploatacyjnych. Warto również wspomnieć o oprogramowaniu do zarządzania projektami, które pomaga koordynować pracę zespołów oraz monitorować postępy prac nad projektem. Narzędzia te pozwalają na lepsze planowanie zasobów oraz terminów realizacji poszczególnych etapów projektu.

Jakie są kluczowe aspekty bezpieczeństwa w konstruowaniu maszyn

Bezpieczeństwo to jeden z najważniejszych aspektów konstruowania i projektowania maszyn, który musi być uwzględniony na każdym etapie procesu. Inżynierowie powinni stosować zasady ergonomii podczas projektowania stanowisk pracy oraz interfejsów użytkownika, aby zapewnić komfort i bezpieczeństwo operatorom urządzeń. Ważne jest także przeprowadzanie analizy ryzyka związanej z użytkowaniem maszyny; identyfikacja potencjalnych zagrożeń pozwala na wdrożenie odpowiednich środków zapobiegawczych już na etapie projektowania. Normy bezpieczeństwa obowiązujące w danej branży powinny być ściśle przestrzegane; ich znajomość pozwala uniknąć problemów prawnych oraz zapewnia ochronę zdrowia użytkowników. Dodatkowo regularne przeglądy techniczne oraz konserwacja maszyn są niezbędne do utrzymania ich w dobrym stanie technicznym i minimalizacji ryzyka awarii podczas eksploatacji.