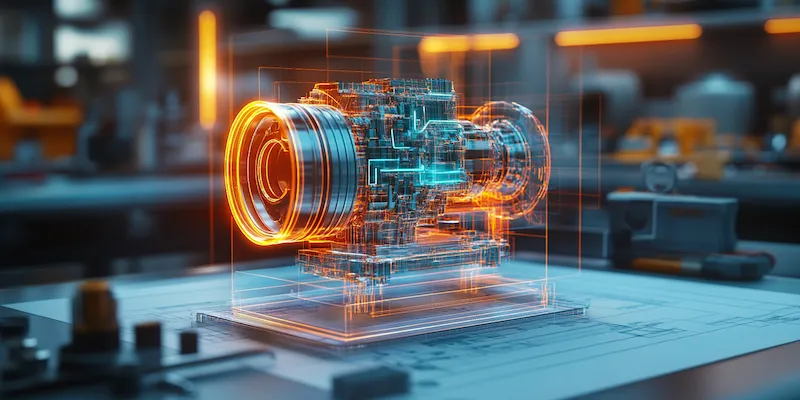

Spawanie rur ze stali nierdzewnej to proces, który wymaga precyzyjnego podejścia oraz odpowiednich technik, aby zapewnić trwałość i jakość połączeń. Wśród najczęściej stosowanych metod spawania wyróżnia się TIG, MIG oraz MMA. Spawanie metodą TIG, czyli tungsten inert gas, jest jedną z najbardziej popularnych technik w przypadku stali nierdzewnej, ponieważ pozwala na uzyskanie wysokiej jakości spoiny z minimalnym wpływem na materiał. Technika ta wykorzystuje nietopliwą elektrodę wolframową oraz gaz osłonowy, co chroni spoinę przed zanieczyszczeniami. Z kolei metoda MIG, czyli metal inert gas, jest bardziej wydajna i umożliwia szybsze spawanie dużych elementów, co czyni ją idealną do produkcji przemysłowej. Spawanie metodą MMA, znane również jako spawanie elektrodą otuloną, jest mniej popularne w przypadku stali nierdzewnej, ale może być użyteczne w trudnych warunkach lub w terenie.

Jakie materiały są potrzebne do spawania rur ze stali nierdzewnej?

Aby skutecznie spawać rury ze stali nierdzewnej, niezbędne jest posiadanie odpowiednich materiałów oraz narzędzi. Przede wszystkim kluczowe są same rury wykonane ze stali nierdzewnej, które mogą mieć różne gatunki i grubości w zależności od zastosowania. Ważne jest również dobranie odpowiednich elektrod lub drutów spawalniczych, które są kompatybilne z wybraną metodą spawania. Na przykład przy metodzie TIG stosuje się druty spawalnicze o wysokiej zawartości niklu i chromu, co zapewnia lepszą odporność na korozję. Dodatkowo niezbędne będą akcesoria takie jak uchwyty do elektrod, osłony gazowe oraz sprzęt ochronny dla spawacza. Oprócz tego warto zaopatrzyć się w środki czyszczące do przygotowania powierzchni rur przed spawaniem, ponieważ czystość materiału ma kluczowe znaczenie dla jakości połączenia.

Jakie są najczęstsze błędy podczas spawania rur ze stali nierdzewnej?

Podczas spawania rur ze stali nierdzewnej można napotkać wiele pułapek i błędów, które mogą wpłynąć na jakość wykonanej pracy. Jednym z najczęstszych problemów jest niewłaściwe przygotowanie powierzchni przed spawaniem. Zanieczyszczenia takie jak oleje, rdza czy resztki farby mogą prowadzić do powstawania wad w spoinach. Kolejnym powszechnym błędem jest niewłaściwe ustawienie parametrów spawania, takich jak prąd czy prędkość podawania drutu. Zbyt niski prąd może skutkować słabymi połączeniami, natomiast zbyt wysoki może prowadzić do przegrzewania materiału i deformacji. Również brak odpowiedniej ochrony gazowej podczas procesu może prowadzić do utleniania się materiału i powstawania nieestetycznych plam na powierzchni spoiny. Ważne jest także monitorowanie temperatury podczas chłodzenia, ponieważ zbyt szybkie schładzanie może powodować pęknięcia w materiale.

Jakie są zalety stosowania stali nierdzewnej w instalacjach rurowych?

Stal nierdzewna cieszy się dużym uznaniem w budownictwie i przemyśle ze względu na swoje wyjątkowe właściwości fizyczne i chemiczne. Jedną z głównych zalet tego materiału jest jego odporność na korozję, co sprawia, że idealnie nadaje się do zastosowań w trudnych warunkach atmosferycznych oraz w środowiskach agresywnych chemicznie. Dzięki temu rury ze stali nierdzewnej mają dłuższą żywotność niż ich odpowiedniki wykonane z innych materiałów. Ponadto stal nierdzewna charakteryzuje się wysoką wytrzymałością mechaniczną oraz elastycznością, co pozwala na tworzenie skomplikowanych instalacji bez ryzyka ich uszkodzenia. Rury te są również łatwe do utrzymania w czystości i nie wymagają specjalnych zabiegów konserwacyjnych. Dodatkowo estetyka stali nierdzewnej sprawia, że często stosuje się ją w widocznych częściach budynków czy obiektów przemysłowych.

Jakie są najważniejsze zasady bezpieczeństwa podczas spawania rur ze stali nierdzewnej?

Bezpieczeństwo podczas spawania rur ze stali nierdzewnej jest kluczowym aspektem, który nie powinien być bagatelizowany. Przede wszystkim, każdy spawacz powinien być wyposażony w odpowiednią odzież ochronną, która obejmuje rękawice, maski oraz okulary ochronne. Użycie maski spawalniczej z filtrem UV jest niezbędne, aby chronić oczy przed szkodliwym promieniowaniem oraz odpryskami metalu. Dodatkowo warto zadbać o odpowiednie obuwie ochronne, które zabezpieczy stopy przed ciężkimi przedmiotami oraz wysoką temperaturą. Kolejnym ważnym aspektem jest zapewnienie odpowiedniej wentylacji w miejscu pracy, ponieważ proces spawania generuje dymy i gazy, które mogą być szkodliwe dla zdrowia. Należy również pamiętać o odpowiednim przechowywaniu materiałów łatwopalnych oraz chemikaliów w pobliżu stanowiska pracy. W przypadku stosowania gazów osłonowych istotne jest przestrzeganie zasad ich przechowywania i używania, aby uniknąć ryzyka wybuchu.

Jak przygotować rury ze stali nierdzewnej do spawania?

Przygotowanie rur ze stali nierdzewnej do spawania to kluczowy etap, który ma ogromny wpływ na jakość połączenia. Pierwszym krokiem jest dokładne oczyszczenie powierzchni rur z wszelkich zanieczyszczeń, takich jak oleje, smary czy rdza. Można to zrobić za pomocą specjalnych środków czyszczących lub mechanicznie przy użyciu szczotek drucianych. Ważne jest, aby nie uszkodzić struktury materiału podczas tego procesu. Następnie należy sprawdzić krawędzie rur – powinny być one równe i dobrze dopasowane do siebie. W przypadku rur o dużych średnicach warto zastosować podkładki lub prowadnice, które pomogą utrzymać odpowiednią odległość między elementami podczas spawania. Kolejnym krokiem jest oznaczenie miejsc spawania oraz ewentualne wykonanie próbnych spoin, aby upewnić się, że ustawienia sprzętu są prawidłowe.

Jakie są różnice między stalą nierdzewną a innymi materiałami do spawania?

Stal nierdzewna wyróżnia się na tle innych materiałów wykorzystywanych w procesie spawania dzięki swoim unikalnym właściwościom fizycznym i chemicznym. W porównaniu do stali węglowej, stal nierdzewna charakteryzuje się znacznie lepszą odpornością na korozję, co czyni ją idealnym wyborem do zastosowań w trudnych warunkach atmosferycznych oraz w przemyśle chemicznym. Dodatkowo stal nierdzewna ma wyższą wytrzymałość na wysokie temperatury i zmiany ciśnienia, co sprawia, że rury wykonane z tego materiału mogą być stosowane w bardziej wymagających aplikacjach. W przeciwieństwie do aluminium, które jest lekkim materiałem o dobrej przewodności cieplnej, stal nierdzewna ma większą masę oraz wytrzymałość mechaniczną, ale wymaga bardziej skomplikowanych technik spawania. Również proces obróbki stali nierdzewnej może być bardziej czasochłonny i kosztowny niż w przypadku innych metali.

Jakie są koszty związane z zakupem rur ze stali nierdzewnej?

Koszty związane z zakupem rur ze stali nierdzewnej mogą się znacznie różnić w zależności od wielu czynników. Przede wszystkim cena zależy od gatunku stali nierdzewnej oraz jej grubości. Rury o wyższej zawartości niklu i chromu będą droższe niż te wykonane z tańszych stopów. Dodatkowo ceny mogą się różnić w zależności od producenta oraz regionu zakupu. Warto również uwzględnić koszty transportu oraz ewentualnych opłat celnych w przypadku importu materiałów z zagranicy. Koszty mogą także wzrosnąć w przypadku zamówień niestandardowych lub mniejszych ilości rur, ponieważ producenci często oferują korzystniejsze ceny przy większych zamówieniach. Nie można zapominać o dodatkowych wydatkach związanych z obróbką rur przed ich użyciem – takich jak cięcie czy gięcie – które również mogą wpłynąć na całkowity koszt projektu.

Jakie są najczęściej stosowane rodzaje stali nierdzewnej do produkcji rur?

W produkcji rur ze stali nierdzewnej najczęściej stosuje się kilka podstawowych gatunków stali, które różnią się składem chemicznym oraz właściwościami fizycznymi. Jednym z najbardziej popularnych rodzajów jest stal austenityczna, która charakteryzuje się wysoką odpornością na korozję oraz doskonałą plastycznością. Stal 304 to jeden z najczęściej używanych gatunków austenitycznych, idealny do zastosowań w przemyśle spożywczym czy chemicznym. Innym ważnym rodzajem jest stal ferrytczna, która ma niższą odporność na korozję niż stal austenityczna, ale wykazuje lepsze właściwości mechaniczne w wysokich temperaturach. Stal 430 to przykład ferrytcznej stali nierdzewnej stosowanej głównie w zastosowaniach dekoracyjnych i architektonicznych. Kolejnym typem jest stal duplexowa, która łączy cechy obu powyższych rodzajów i charakteryzuje się wyjątkową odpornością na korozję oraz wysoką wytrzymałością mechaniczną.

Jakie są zalety i wady różnych metod spawania rur ze stali nierdzewnej?

Każda metoda spawania rur ze stali nierdzewnej ma swoje zalety i wady, które należy rozważyć przed podjęciem decyzji o wyborze konkretnej techniki. Spawanie metodą TIG oferuje najwyższą jakość spoiny oraz minimalny wpływ na otoczenie materiału dzięki zastosowaniu gazu osłonowego. Jest to idealna metoda do precyzyjnego łączenia cienkościennych elementów ze stali nierdzewnej; jednak wymaga dużych umiejętności operatora oraz czasu na wykonanie połączeń. Z drugiej strony metoda MIG pozwala na szybsze wykonywanie spoin i jest bardziej wydajna przy dużych projektach przemysłowych; jednak jakość połączenia może być niższa niż przy metodzie TIG. Spawanie elektrodą otuloną (MMA) jest mniej kosztowne i może być stosowane w trudniejszych warunkach; jednak wymaga więcej doświadczenia i może prowadzić do większej liczby wad w spoinach.