Destylatory laboratoryjne to urządzenia, które odgrywają kluczową rolę w procesach chemicznych i analitycznych w laboratoriach. Ich podstawowym zadaniem jest oddzielanie substancji na podstawie różnic w temperaturze wrzenia. Warto zwrócić uwagę na kilka istotnych cech, które powinny charakteryzować dobrej jakości destylatory. Przede wszystkim, materiał, z którego są wykonane, ma ogromne znaczenie. Najczęściej stosowane materiały to szkło borokrzemowe, które jest odporne na wysokie temperatury oraz chemikalia. Kolejnym ważnym aspektem jest konstrukcja urządzenia, która powinna zapewniać łatwość w obsłudze oraz czyszczeniu. Wiele nowoczesnych destylatorów wyposażonych jest w systemy automatyzacji, co znacznie ułatwia proces destylacji i zwiększa jego efektywność. Dodatkowo, istotne jest, aby destylator miał odpowiednią pojemność dostosowaną do potrzeb laboratorium oraz był kompatybilny z innymi urządzeniami wykorzystywanymi w danym procesie.

Jakie zastosowania mają destylatory laboratoryjne w praktyce

Destylatory laboratoryjne znajdują zastosowanie w wielu dziedzinach nauki i przemysłu. W laboratoriach chemicznych są wykorzystywane do oczyszczania substancji chemicznych, a także do separacji składników mieszanin. Dzięki nim można uzyskać wysokiej czystości substancje, które są niezbędne do dalszych badań czy produkcji. W przemyśle farmaceutycznym destylatory służą do produkcji leków oraz substancji czynnych, gdzie czystość i jakość są kluczowe dla skuteczności preparatów. W laboratoriach biologicznych destylacja jest stosowana do izolacji różnych związków organicznych oraz ekstrakcji substancji aktywnych z roślin. Ponadto, destylatory laboratoryjne znajdują również zastosowanie w analizach środowiskowych, gdzie pozwalają na badanie zanieczyszczeń w wodzie czy powietrzu. Warto również wspomnieć o ich roli w edukacji, gdzie służą jako narzędzia dydaktyczne pokazujące zasady działania procesów chemicznych.

Jakie rodzaje destylatorów laboratoryjnych można znaleźć

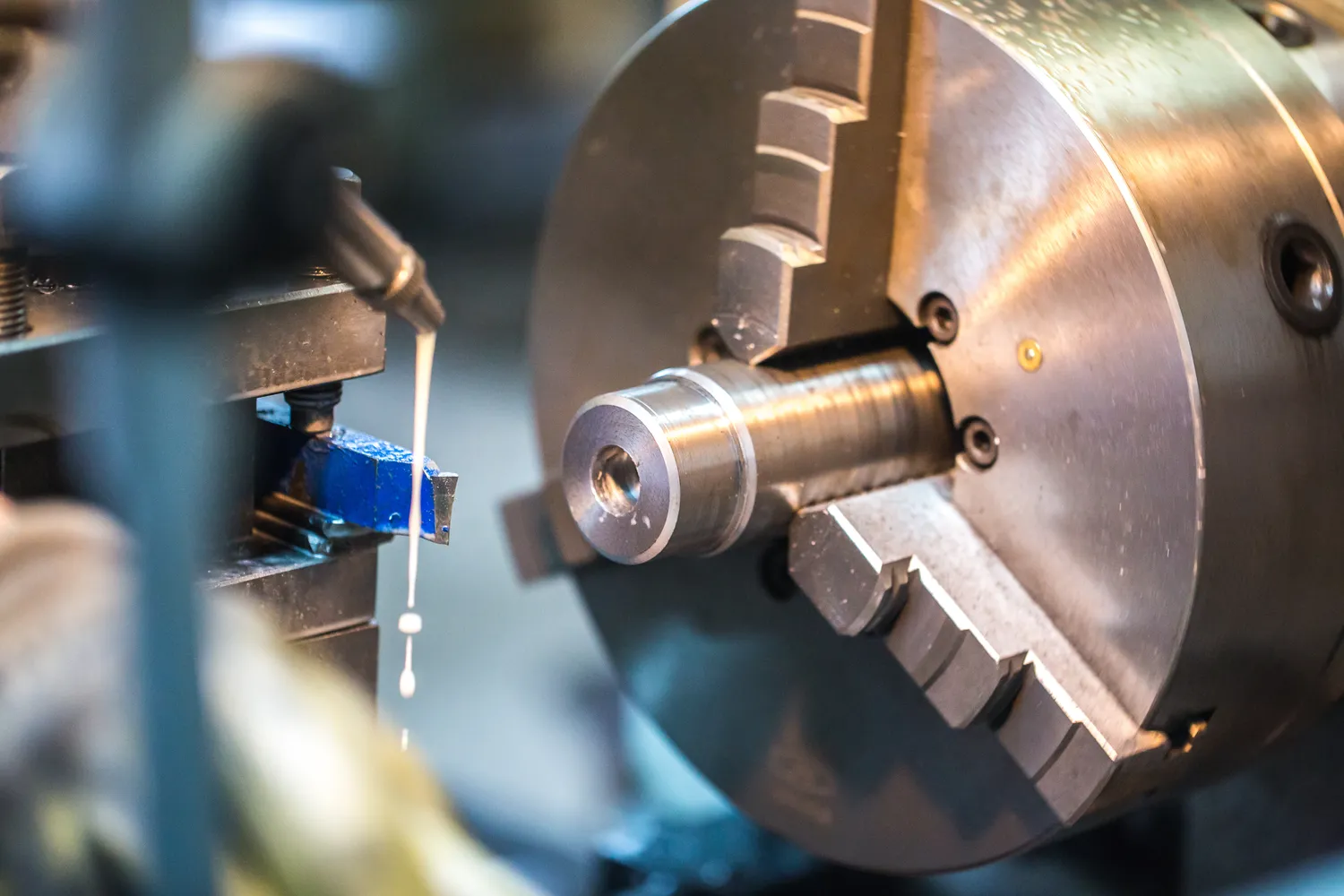

Na rynku dostępnych jest wiele rodzajów destylatorów laboratoryjnych, które różnią się konstrukcją oraz przeznaczeniem. Najpopularniejszym typem jest destylator prosty, który składa się z kolby grzewczej, chłodnicy oraz zbiornika na skropliny. Jest to podstawowy model wykorzystywany w wielu laboratoriach do przeprowadzania prostych procesów destylacji. Kolejnym rodzajem jest destylator frakcyjny, który umożliwia separację składników mieszanin o zbliżonych temperaturach wrzenia dzięki zastosowaniu kolumny frakcyjnej. Tego typu urządzenia są szczególnie przydatne w przemyśle petrochemicznym oraz przy produkcji alkoholi. Istnieją również destylatory rotacyjne, które działają na zasadzie obrotu kolby grzewczej, co pozwala na efektywniejsze oddzielanie substancji przy niższych temperaturach. W przypadku bardziej zaawansowanych aplikacji można spotkać się z destylatorami próżniowymi, które umożliwiają przeprowadzanie procesów w warunkach obniżonego ciśnienia, co jest korzystne dla substancji wrażliwych na wysoką temperaturę.

Jak dbać o prawidłową eksploatację destylatorów laboratoryjnych

Aby zapewnić długotrwałe i efektywne działanie destylatorów laboratoryjnych, niezwykle istotna jest ich prawidłowa eksploatacja oraz konserwacja. Po pierwsze, należy regularnie sprawdzać stan techniczny urządzenia i jego poszczególnych elementów. Ważne jest, aby upewnić się, że wszystkie uszczelki są szczelne oraz że nie ma żadnych pęknięć ani uszkodzeń mechanicznych w szkle borokrzemowym. Po każdym użyciu warto dokładnie oczyścić wszystkie części destylatora z pozostałości substancji chemicznych, co zapobiegnie ich osadzaniu się i kontaminacji przyszłych prób. Dobrą praktyką jest również przeprowadzanie okresowych przeglądów technicznych przez wykwalifikowany personel, co pozwoli na szybką identyfikację ewentualnych problemów i ich rozwiązanie przed wystąpieniem poważniejszych awarii. Należy również pamiętać o właściwym użytkowaniu urządzenia zgodnie z instrukcjami producenta oraz zaleceniami dotyczącymi bezpieczeństwa pracy w laboratorium.

Jakie są najczęstsze problemy z destylatorami laboratoryjnymi

W trakcie użytkowania destylatorów laboratoryjnych mogą występować różne problemy, które mogą wpływać na ich wydajność oraz jakość uzyskiwanych produktów. Jednym z najczęściej spotykanych problemów jest zatykanie się chłodnicy, co może prowadzić do obniżenia efektywności procesu destylacji. Zatykanie to często spowodowane jest osadzaniem się zanieczyszczeń lub substancji chemicznych w rurkach chłodzących. Aby temu zapobiec, warto regularnie przeprowadzać czyszczenie chłodnicy oraz stosować odpowiednie filtry. Innym powszechnym problemem jest nieprawidłowe działanie uszczelek, co może prowadzić do wycieków pary i obniżenia ciśnienia w systemie. W takim przypadku konieczna jest wymiana uszczelek na nowe, aby zapewnić szczelność układu. Dodatkowo, należy zwrócić uwagę na temperaturę grzania, ponieważ zbyt wysoka temperatura może prowadzić do rozkładu substancji chemicznych i powstawania niepożądanych produktów ubocznych.

Jakie są nowoczesne technologie w destylacji laboratoryjnej

Nowoczesne technologie w dziedzinie destylacji laboratoryjnej wprowadzają innowacyjne rozwiązania, które znacząco poprawiają efektywność i jakość procesów chemicznych. Jednym z takich rozwiązań są destylatory automatyczne, które wykorzystują zaawansowane systemy sterowania do monitorowania i regulowania parametrów pracy urządzenia. Dzięki temu możliwe jest precyzyjne dostosowanie temperatury oraz ciśnienia, co przekłada się na lepszą jakość uzyskiwanych produktów oraz zwiększenie wydajności procesu. W ostatnich latach coraz większą popularnością cieszą się również destylatory membranowe, które umożliwiają separację składników na podstawie różnic w ich wielkości cząsteczkowej. Tego typu urządzenia są szczególnie przydatne w przypadku substancji o niskiej temperaturze wrzenia lub wrażliwych na wysoką temperaturę. Dodatkowo, rozwój technologii nanomateriałów przyczynił się do powstania nowych rodzajów materiałów wykorzystywanych w konstrukcji destylatorów, co zwiększa ich odporność na działanie agresywnych substancji chemicznych oraz wysokich temperatur.

Jakie są koszty zakupu i eksploatacji destylatorów laboratoryjnych

Koszty zakupu i eksploatacji destylatorów laboratoryjnych mogą się znacznie różnić w zależności od rodzaju urządzenia oraz jego specyfikacji technicznych. Podstawowe modele destylatorów prostych można nabyć już za kilka tysięcy złotych, jednak bardziej zaawansowane urządzenia, takie jak destylatory frakcyjne czy rotacyjne, mogą kosztować nawet kilkadziesiąt tysięcy złotych. Warto również uwzględnić dodatkowe koszty związane z akcesoriami, takimi jak kolumny frakcyjne czy chłodnice, które mogą być wymagane do prawidłowego działania urządzenia. Koszty eksploatacji obejmują przede wszystkim zużycie energii elektrycznej oraz konserwację urządzenia. Regularne przeglądy techniczne oraz wymiana zużytych elementów to niezbędne wydatki, które należy brać pod uwagę przy planowaniu budżetu laboratorium. Dodatkowo, warto pamiętać o kosztach związanych z zakupem substancji chemicznych wykorzystywanych w procesach destylacyjnych oraz ewentualnymi kosztami związanymi z utylizacją odpadów chemicznych.

Jakie są kluczowe zasady bezpieczeństwa przy pracy z destylatorami laboratoryjnymi

Praca z destylatorami laboratoryjnymi wiąże się z pewnym ryzykiem, dlatego niezwykle istotne jest przestrzeganie zasad bezpieczeństwa podczas ich użytkowania. Przede wszystkim, przed rozpoczęciem pracy należy dokładnie zapoznać się z instrukcją obsługi urządzenia oraz zasadami BHP obowiązującymi w danym laboratorium. Użytkownicy powinni zawsze nosić odpowiednią odzież ochronną, taką jak fartuchy laboratoryjne, rękawice oraz okulary ochronne, aby zabezpieczyć się przed ewentualnymi oparzeniami czy kontaktami ze szkodliwymi substancjami chemicznymi. Ważne jest również zapewnienie odpowiedniej wentylacji w pomieszczeniu, gdzie odbywa się proces destylacji, aby uniknąć gromadzenia się szkodliwych oparów. Należy także zwrócić uwagę na właściwe podłączenie urządzenia do źródła zasilania oraz upewnić się, że wszystkie elementy są prawidłowo zamocowane i szczelne przed rozpoczęciem pracy. W przypadku awarii lub nieprawidłowego działania destylatora należy natychmiast przerwać pracę i zgłosić problem odpowiednim osobom odpowiedzialnym za bezpieczeństwo w laboratorium.

Jakie są przyszłe kierunki rozwoju technologii destylacji laboratoryjnej

Przyszłość technologii destylacji laboratoryjnej zapowiada się bardzo obiecująco dzięki ciągłemu rozwojowi nauki i technologii. W miarę postępującej automatyzacji procesów laboratoryjnych można spodziewać się coraz większej liczby inteligentnych systemów sterowania, które będą umożliwiały jeszcze dokładniejsze monitorowanie i regulację warunków pracy destylatorów. Rozwój sztucznej inteligencji może również przyczynić się do optymalizacji procesów destylacyjnych poprzez analizę danych i proponowanie najlepszych parametrów pracy dla konkretnych substancji chemicznych. Ponadto, rosnące zainteresowanie ekologicznymi metodami produkcji sprawia, że coraz więcej badań skupia się na opracowywaniu bardziej efektywnych i mniej energochłonnych procesów destylacyjnych. Możliwe jest również dalsze rozwijanie technologii membranowych oraz innych alternatywnych metod separacji składników mieszanin chemicznych. W kontekście zmieniających się przepisów dotyczących ochrony środowiska można spodziewać się większej liczby innowacyjnych rozwiązań mających na celu redukcję odpadów i emisji szkodliwych substancji podczas procesów destylacyjnych.