Budowa maszyn to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym skomplikowanym przedsięwzięciu jest analiza potrzeb i wymagań klienta. To właśnie na tym etapie zbiera się informacje dotyczące funkcji, które maszyna ma spełniać, oraz warunków, w jakich będzie pracować. Kolejnym krokiem jest projektowanie koncepcyjne, które obejmuje tworzenie wstępnych szkiców oraz modeli 3D. W tym momencie inżynierowie muszą uwzględnić nie tylko aspekty techniczne, ale również ekonomiczne i ergonomiczne. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie opracowywane są wszystkie elementy maszyny, w tym mechanizmy, układy napędowe oraz systemy sterowania. Ważnym etapem jest także dobór odpowiednich materiałów, które zapewnią trwałość i niezawodność urządzenia.

Jakie umiejętności są potrzebne do projektowania maszyn

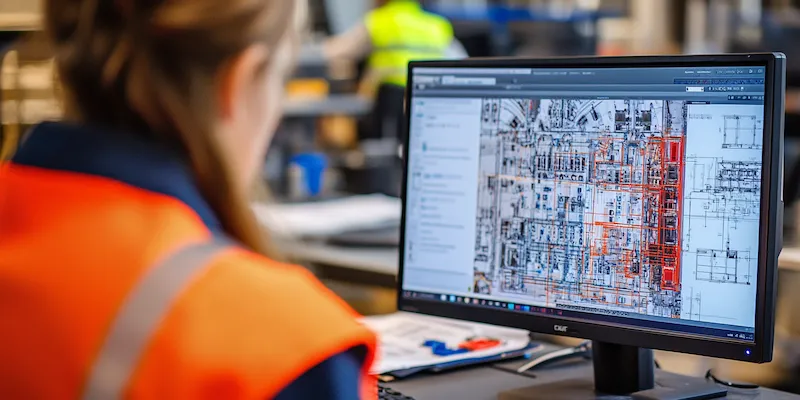

Projektowanie maszyn to dziedzina, która wymaga szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczowym elementem jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Inżynierowie muszą być biegli w obsłudze programów CAD, które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Umiejętności analityczne są równie istotne, ponieważ projektanci muszą potrafić ocenić wydajność i efektywność proponowanych rozwiązań. Współpraca z innymi specjalistami, takimi jak elektronicy czy informatycy, również odgrywa kluczową rolę w procesie projektowania. Wiedza z zakresu automatyki i robotyki staje się coraz bardziej pożądana, zwłaszcza w kontekście nowoczesnych rozwiązań technologicznych.

Jakie technologie są wykorzystywane w budowie maszyn

W budowie maszyn wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność produkcji. Jedną z najważniejszych innowacji jest zastosowanie druku 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów bez konieczności stosowania tradycyjnych metod obróbczych. Dzięki temu inżynierowie mogą testować różne rozwiązania w krótszym czasie i przy mniejszych kosztach. Kolejną istotną technologią jest automatyka przemysłowa, która pozwala na zautomatyzowanie wielu procesów produkcyjnych. Systemy sterowania PLC oraz roboty przemysłowe zwiększają wydajność i precyzję pracy maszyn. W ostatnich latach rośnie również znaczenie sztucznej inteligencji oraz analizy danych w kontekście optymalizacji procesów produkcyjnych. Technologie te pozwalają na przewidywanie awarii oraz dostosowywanie parametrów pracy maszyn do zmieniających się warunków.

Jakie są najczęstsze błędy w projektowaniu maszyn

Podczas projektowania maszyn często popełniane są błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych problemów jest niewłaściwe określenie wymagań funkcjonalnych maszyny, co skutkuje jej niedostosowaniem do rzeczywistych potrzeb użytkowników. Innym powszechnym błędem jest brak uwzględnienia aspektów ergonomicznych, co może prowadzić do obniżenia komfortu pracy operatorów oraz zwiększenia ryzyka urazów. Niezbyt dokładne obliczenia wytrzymałościowe mogą prowadzić do awarii konstrukcji podczas eksploatacji, co wiąże się z dodatkowymi kosztami naprawy lub wymiany elementów. Często zdarza się także pomijanie testowania prototypów przed rozpoczęciem produkcji seryjnej, co może skutkować ujawnieniem wad dopiero podczas użytkowania maszyny przez klientów.

Jakie są najważniejsze normy i standardy w budowie maszyn

Budowa maszyn wiąże się z przestrzeganiem wielu norm i standardów, które mają na celu zapewnienie bezpieczeństwa oraz jakości produktów. W Europie kluczowym dokumentem regulującym te kwestie jest dyrektywa maszynowa, która określa wymagania dotyczące projektowania, budowy oraz użytkowania maszyn. Zgodność z tą dyrektywą jest niezbędna, aby maszyny mogły być wprowadzone na rynek europejski. Oprócz tego istnieje wiele norm międzynarodowych, takich jak ISO czy IEC, które dotyczą różnych aspektów budowy maszyn, w tym bezpieczeństwa, wydajności oraz ochrony środowiska. Normy te pomagają w standaryzacji procesów produkcyjnych oraz zapewniają, że maszyny spełniają określone wymagania techniczne. Warto również zwrócić uwagę na normy dotyczące materiałów używanych w budowie maszyn, które muszą charakteryzować się odpowiednią jakością oraz wytrzymałością.

Jakie są nowoczesne metody analizy w projektowaniu maszyn

Współczesne projektowanie maszyn korzysta z zaawansowanych metod analizy, które pozwalają na optymalizację konstrukcji oraz zwiększenie efektywności procesów produkcyjnych. Jedną z najpopularniejszych metod jest analiza elementów skończonych (FEM), która umożliwia symulację zachowania się konstrukcji pod wpływem różnych obciążeń. Dzięki tej metodzie inżynierowie mogą przewidzieć potencjalne problemy i dostosować projekt przed rozpoczęciem produkcji. Inną istotną metodą jest analiza dynamiczna, która pozwala na ocenę zachowania maszyny w ruchu oraz identyfikację drgań i innych niepożądanych efektów. W ostatnich latach rośnie znaczenie symulacji komputerowych, które umożliwiają przeprowadzenie testów wirtualnych i analizę różnych scenariuszy eksploatacyjnych. Metody te pozwalają na szybsze wykrywanie błędów oraz optymalizację parametrów pracy maszyn.

Jakie są trendy w rozwoju technologii budowy maszyn

Rozwój technologii budowy maszyn jest dynamiczny i ciągle ewoluuje w odpowiedzi na zmieniające się potrzeby rynku oraz postęp technologiczny. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotyzacji do linii produkcyjnych staje się standardem w wielu branżach, co przekłada się na większą precyzję i mniejsze ryzyko błędów ludzkich. Kolejnym istotnym trendem jest rozwój Internetu rzeczy (IoT), który umożliwia zdalne monitorowanie pracy maszyn oraz zbieranie danych o ich wydajności. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz szybko reagować na ewentualne problemy. Również zrównoważony rozwój staje się coraz ważniejszym aspektem w budowie maszyn, co prowadzi do poszukiwania ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych.

Jakie są wyzwania związane z projektowaniem nowoczesnych maszyn

Projektowanie nowoczesnych maszyn wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i niezawodne urządzenia. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz oczekiwań klientów. Klienci często poszukują innowacyjnych rozwiązań, które będą bardziej wydajne i przyjazne dla użytkownika, co wymaga od projektantów ciągłego śledzenia trendów technologicznych oraz adaptacji do nowych standardów. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Współczesne maszyny często składają się z wielu zaawansowanych technologii, takich jak elektronika, mechanika czy automatyka, co sprawia, że ich projektowanie staje się bardziej skomplikowane. Dodatkowo inżynierowie muszą brać pod uwagę aspekty związane z bezpieczeństwem użytkowników oraz ochroną środowiska, co może wymagać dodatkowych badań i testów.

Jakie narzędzia wspierają proces projektowania maszyn

W procesie projektowania maszyn wykorzystuje się szereg narzędzi wspierających inżynierów na różnych etapach prac. Programy CAD (Computer-Aided Design) są podstawowym narzędziem wykorzystywanym do tworzenia rysunków technicznych oraz modeli 3D. Dzięki nim inżynierowie mogą szybko wizualizować swoje pomysły oraz przeprowadzać analizy geometryczne konstrukcji. Oprócz tego dostępne są programy do symulacji dynamicznych i statycznych, które pozwalają na przewidywanie zachowań maszyny pod wpływem różnych obciążeń i warunków pracy. Narzędzia do analizy elementów skończonych (FEM) są niezwykle pomocne w ocenie wytrzymałości konstrukcji oraz identyfikacji potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Warto również wspomnieć o oprogramowaniu do zarządzania projektami, które ułatwia koordynację prac zespołu oraz kontrolę nad harmonogramem i budżetem projektu.

Jakie są zastosowania nowoczesnych maszyn w przemyśle

Nowoczesne maszyny znajdują szerokie zastosowanie w różnych gałęziach przemysłu, przyczyniając się do zwiększenia efektywności produkcji oraz poprawy jakości wyrobów. W przemyśle motoryzacyjnym wykorzystuje się zaawansowane roboty przemysłowe do montażu pojazdów, co pozwala na osiągnięcie wysokiej precyzji oraz skrócenie czasu produkcji. W branży spożywczej nowoczesne maszyny służą do pakowania produktów oraz automatyzacji procesów produkcyjnych, co zwiększa wydajność linii produkcyjnych i minimalizuje ryzyko błędów ludzkich. Również w przemyśle elektronicznym stosuje się zaawansowane technologie do montażu komponentów elektronicznych oraz testowania gotowych produktów. Nowoczesne maszyny znajdują zastosowanie także w sektorze medycznym, gdzie wykorzystywane są do produkcji sprzętu medycznego czy leków o wysokiej precyzji.

Jakie są przyszłe kierunki rozwoju budowy maszyn

Przyszłość budowy maszyn zapowiada się bardzo interesująco dzięki postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie robotyzacji i sztucznej inteligencji do linii produkcyjnych. Maszyny będą coraz bardziej autonomiczne, co pozwoli na zwiększenie efektywności i redukcję kosztów operacyjnych. Również rozwój Internetu rzeczy (IoT) wpłynie na sposób monitorowania pracy urządzeń oraz zarządzania nimi; dzięki temu możliwe będzie gromadzenie danych o wydajności maszyn i ich analizowanie w czasie rzeczywistym celem optymalizacji procesów produkcyjnych.