Budowa maszyn to złożony proces, który obejmuje wiele różnych elementów i komponentów. W każdej maszynie można wyróżnić kilka podstawowych części, które są niezbędne do jej prawidłowego funkcjonowania. Na początek warto zwrócić uwagę na układ napędowy, który jest sercem maszyny. To właśnie on odpowiada za przekształcanie energii w ruch mechaniczny. W skład układu napędowego wchodzą takie elementy jak silniki, przekładnie oraz wały. Kolejnym istotnym elementem jest układ sterujący, który pozwala na kontrolowanie pracy maszyny oraz jej parametrów. W nowoczesnych maszynach często wykorzystuje się systemy automatyki, które zwiększają precyzję i efektywność działania. Oprócz tego, nie można zapomnieć o strukturze nośnej, która zapewnia stabilność i wytrzymałość całej konstrukcji. Elementy te muszą być odpowiednio dobrane i zintegrowane, aby maszyna mogła działać sprawnie i niezawodnie.

Jakie są różne rodzaje maszyn w budownictwie

W budownictwie istnieje wiele różnych rodzajów maszyn, które odgrywają kluczową rolę w realizacji projektów budowlanych. Do najpopularniejszych należą maszyny ziemne, takie jak koparki czy spychacze, które służą do wykonywania prac związanych z wykopami i przemieszczaniem ziemi. Kolejną grupą są maszyny do transportu materiałów budowlanych, w tym betoniarki oraz dźwigi, które umożliwiają przenoszenie ciężkich ładunków na placu budowy. Warto także wspomnieć o maszynach do obróbki materiałów, takich jak piły czy frezarki, które pozwalają na precyzyjne cięcie i formowanie różnych surowców. W ostatnich latach coraz większą popularnością cieszą się maszyny zautomatyzowane oraz roboty budowlane, które zwiększają wydajność pracy oraz minimalizują ryzyko błędów ludzkich. Każdy z tych typów maszyn ma swoje specyficzne zastosowanie i wymaga odpowiednich umiejętności obsługi ze strony operatorów.

Jakie są kluczowe etapy projektowania maszyn

Projektowanie maszyn to skomplikowany proces, który wymaga uwzględnienia wielu aspektów technicznych oraz funkcjonalnych. Kluczowym etapem jest analiza potrzeb użytkownika oraz określenie wymagań dotyczących wydajności i bezpieczeństwa maszyny. Na tym etapie inżynierowie muszą dokładnie zrozumieć, jakie zadania ma spełniać dana maszyna oraz w jakich warunkach będzie pracować. Następnie przystępują do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. To pozwala na wizualizację projektu oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, podczas której opracowywane są wszystkie niezbędne rysunki techniczne oraz specyfikacje materiałowe. Ważnym krokiem jest również przeprowadzenie symulacji komputerowych, które pozwalają na testowanie działania maszyny w różnych warunkach bez konieczności jej fizycznego wytwarzania.

Jakie materiały są najczęściej stosowane w budowie maszyn

Wybór odpowiednich materiałów do budowy maszyn ma kluczowe znaczenie dla ich wydajności oraz trwałości. Najczęściej stosowanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością mechaniczną oraz odpornością na uszkodzenia. Stal nierdzewna znajduje zastosowanie tam, gdzie wymagana jest odporność na korozję oraz działanie agresywnych substancji chemicznych. W przypadku elementów wymagających mniejszej wagi często wykorzystuje się aluminium lub kompozyty włókniste, które łączą niską wagę z wysoką wytrzymałością. Tworzywa sztuczne również odgrywają ważną rolę w budowie maszyn; są one wykorzystywane do produkcji części o skomplikowanych kształtach oraz elementów izolacyjnych. Dodatkowo materiały takie jak miedź czy brąz znajdują zastosowanie w produkcji elementów elektrycznych ze względu na swoje właściwości przewodzące.

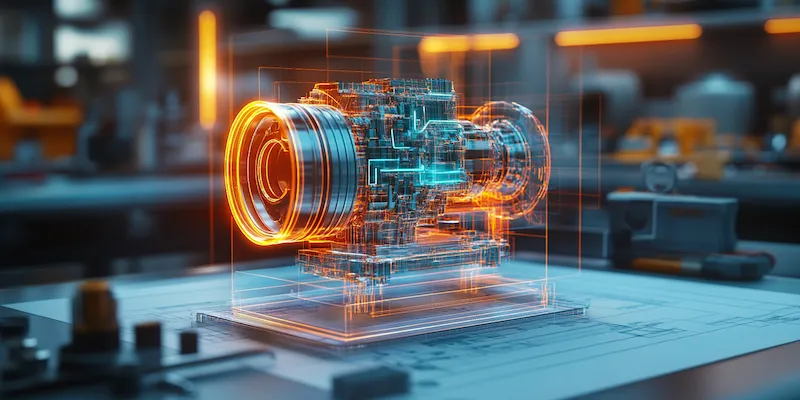

Jakie są nowoczesne technologie w budowie maszyn

Nowoczesne technologie mają ogromny wpływ na rozwój branży budowy maszyn, wprowadzając innowacyjne rozwiązania zwiększające efektywność i precyzję produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na znaczne ograniczenie czasu potrzebnego na wykonanie poszczególnych etapów produkcji. Robotyzacja linii montażowych umożliwia szybsze i bardziej precyzyjne składanie komponentów maszyn. Ponadto rozwój technologii druku 3D otworzył nowe możliwości w zakresie prototypowania oraz produkcji części zamiennych, co znacząco skraca czas realizacji projektów. Inżynierowie coraz częściej korzystają także z symulacji komputerowych oraz analizy danych do optymalizacji projektów już na etapie ich tworzenia. Technologie IoT (Internet of Things) stają się standardem w nowoczesnych maszynach, umożliwiając monitorowanie ich stanu w czasie rzeczywistym oraz zdalne zarządzanie ich pracą.

Jakie są wyzwania w budowie maszyn w XXI wieku

W budowie maszyn w XXI wieku inżynierowie i projektanci stają przed wieloma wyzwaniami, które wymagają innowacyjnych rozwiązań oraz elastyczności w podejściu do projektowania. Jednym z kluczowych problemów jest rosnąca potrzeba dostosowywania maszyn do zmieniających się warunków rynkowych oraz wymagań klientów. Klienci oczekują coraz bardziej złożonych i spersonalizowanych rozwiązań, co sprawia, że proces projektowania staje się bardziej skomplikowany. Dodatkowo, zmiany klimatyczne oraz rosnące wymagania dotyczące ochrony środowiska wpływają na wybór materiałów oraz technologii produkcji. W związku z tym inżynierowie muszą poszukiwać alternatywnych surowców oraz opracowywać maszyny o mniejszym wpływie na środowisko. Kolejnym wyzwaniem jest integracja nowych technologii, takich jak sztuczna inteligencja czy analiza danych, w tradycyjnych procesach produkcyjnych. Wprowadzenie tych technologii wymaga nie tylko odpowiedniego przeszkolenia pracowników, ale także dostosowania infrastruktury produkcyjnej.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn

Bezpieczeństwo w budowie maszyn to niezwykle istotny aspekt, który musi być uwzględniony na każdym etapie projektowania i produkcji. Przede wszystkim, inżynierowie muszą przestrzegać norm i standardów bezpieczeństwa, które regulują kwestie związane z konstrukcją oraz użytkowaniem maszyn. Ważnym krokiem jest przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny. Na podstawie tej analizy można wprowadzić odpowiednie zabezpieczenia, takie jak osłony ruchomych części czy systemy awaryjnego zatrzymywania. Kolejnym kluczowym aspektem jest ergonomia, która ma na celu zapewnienie komfortu pracy operatorów oraz minimalizację ryzyka wystąpienia urazów. Projektanci powinni zwracać uwagę na łatwość obsługi maszyny oraz dostępność elementów sterujących. Również szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa jest niezbędne do zapewnienia bezpiecznego środowiska pracy.

Jakie są zastosowania maszyn w różnych branżach przemysłowych

Maszyny odgrywają kluczową rolę w wielu branżach przemysłowych, a ich zastosowanie jest niezwykle różnorodne. W przemyśle budowlanym maszyny ziemne, takie jak koparki czy walce drogowe, są niezbędne do wykonywania prac ziemnych oraz przygotowywania terenu pod budowę. W sektorze produkcyjnym wykorzystuje się zaawansowane maszyny CNC do precyzyjnej obróbki metali i tworzyw sztucznych, co pozwala na tworzenie skomplikowanych komponentów z wysoką dokładnością. W branży spożywczej maszyny pakujące i przetwórcze przyspieszają procesy produkcyjne oraz zwiększają efektywność linii produkcyjnych. W logistyce i transporcie dźwigi oraz wózki widłowe ułatwiają przenoszenie ciężkich ładunków, co przyczynia się do optymalizacji procesów magazynowych. Również sektor medyczny korzysta z zaawansowanych technologii; maszyny do diagnostyki czy roboty chirurgiczne zwiększają precyzję zabiegów oraz poprawiają jakość opieki zdrowotnej.

Jakie są przyszłe trendy w budowie maszyn

Przyszłość budowy maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z głównych trendów jest dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę postępu technologicznego coraz więcej firm inwestuje w robotyzację linii montażowych oraz wykorzystanie sztucznej inteligencji do optymalizacji procesów produkcyjnych. Kolejnym ważnym kierunkiem rozwoju są technologie związane z Internetem rzeczy (IoT), które umożliwiają monitorowanie stanu maszyn oraz zbieranie danych na temat ich pracy w czasie rzeczywistym. Dzięki temu możliwe będzie przewidywanie awarii i podejmowanie działań zapobiegawczych jeszcze przed ich wystąpieniem. Również rozwój materiałów kompozytowych i ekologicznych otworzy nowe możliwości dla projektantów maszyn, którzy będą mogli tworzyć lżejsze i bardziej wytrzymałe konstrukcje przy jednoczesnym zmniejszeniu wpływu na środowisko naturalne.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn

Praca przy budowie maszyn wymaga szerokiego wachlarza umiejętności technicznych oraz interpersonalnych, które są niezbędne do skutecznego wykonywania obowiązków zawodowych. Kluczową kompetencją jest znajomość zasad mechaniki oraz technologii materiałowej, co pozwala na właściwe dobieranie komponentów i materiałów do konstrukcji maszyn. Umiejętność posługiwania się narzędziami inżynieryjnymi oraz oprogramowaniem CAD (Computer-Aided Design) jest również niezbędna dla projektantów i inżynierów zajmujących się tworzeniem rysunków technicznych oraz modeli 3D. Dodatkowo ważna jest zdolność analitycznego myślenia i rozwiązywania problemów; inżynierowie często muszą radzić sobie z niespodziewanymi trudnościami podczas procesu projektowania czy produkcji. Umiejętności komunikacyjne są równie istotne; współpraca z zespołem projektowym oraz klientami wymaga jasnego przekazywania informacji i pomysłów.

Jakie są najważniejsze innowacje w dziedzinie budowy maszyn

Innowacje w dziedzinie budowy maszyn mają ogromny wpływ na rozwój branży i jej przyszłość. Jedną z najważniejszych innowacji jest zastosowanie sztucznej inteligencji (AI) do analizy danych zbieranych przez maszyny podczas ich pracy. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych poprzez analizę wzorców zachowań urządzeń. Również rozwój technologii druku 3D rewolucjonizuje sposób produkcji części zamiennych; umożliwia to szybkie prototypowanie oraz produkcję elementów o skomplikowanych kształtach bez konieczności korzystania z kosztownych form odlewniczych. Innowacje dotyczą także materiałów; nowoczesne kompozyty włókniste charakteryzują się wysoką wytrzymałością przy niskiej wadze, co pozwala na tworzenie bardziej efektywnych konstrukcji maszynowych. Zastosowanie technologii IoT umożliwia monitorowanie stanu technicznego maszyn w czasie rzeczywistym, co zwiększa efektywność zarządzania flotą urządzeń i pozwala na szybsze reagowanie na ewentualne problemy.