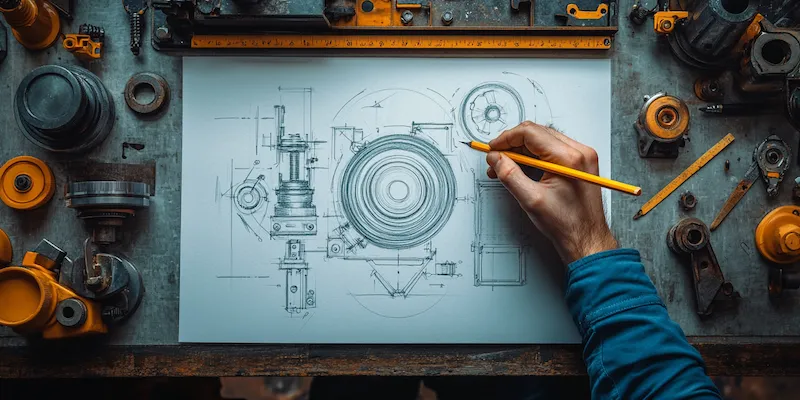

Projektowanie maszyn CAD to proces, który wymaga zrozumienia wielu zasad i technik inżynieryjnych. W pierwszej kolejności należy zwrócić uwagę na ergonomię, co oznacza, że projekt powinien być dostosowany do użytkownika oraz jego potrzeb. Kolejnym istotnym aspektem jest wytrzymałość materiałów, z których maszyny będą wykonane. Wybór odpowiednich materiałów wpływa na trwałość i funkcjonalność urządzeń. Ważne jest także uwzględnienie aspektów ekonomicznych, takich jak koszt produkcji oraz dostępność surowców. W projektowaniu maszyn CAD kluczowe jest również stosowanie odpowiednich norm i standardów, które regulują procesy produkcyjne oraz bezpieczeństwo użytkowników. Należy pamiętać o symulacjach komputerowych, które pozwalają na wcześniejsze sprawdzenie działania maszyny przed jej fizycznym wytworzeniem. Dzięki temu można uniknąć kosztownych błędów i zoptymalizować projekt pod kątem wydajności.

Jakie programy CAD są najczęściej wykorzystywane w projektowaniu maszyn

W dzisiejszym świecie istnieje wiele programów CAD, które są powszechnie stosowane w projektowaniu maszyn. Jednym z najpopularniejszych narzędzi jest AutoCAD, który oferuje szeroki wachlarz funkcji umożliwiających tworzenie precyzyjnych rysunków 2D i 3D. Innym często używanym oprogramowaniem jest SolidWorks, które skupia się na modelowaniu parametrycznym i symulacjach inżynieryjnych. Program ten pozwala na łatwe wprowadzanie zmian w projekcie oraz analizowanie zachowań mechanicznych. Inventor to kolejne narzędzie, które zdobyło uznanie w branży inżynieryjnej dzięki swoim zaawansowanym funkcjom modelowania 3D oraz możliwościom współpracy z innymi aplikacjami Autodesk. Catia to oprogramowanie stosowane głównie w przemyśle lotniczym i motoryzacyjnym, znane ze swojej zdolności do obsługi skomplikowanych projektów. Na rynku dostępne są także darmowe alternatywy, takie jak FreeCAD czy SketchUp, które mogą być dobrym wyborem dla początkujących inżynierów lub hobbystów.

Jakie są zalety korzystania z technologii CAD w projektowaniu maszyn

Korzystanie z technologii CAD w projektowaniu maszyn niesie ze sobą wiele korzyści, które znacząco wpływają na efektywność pracy inżynierów. Przede wszystkim, programy CAD umożliwiają szybkie tworzenie modeli 3D, co przyspiesza cały proces projektowania. Dzięki wizualizacji trójwymiarowej inżynierowie mogą lepiej zrozumieć kształt i funkcję maszyny jeszcze przed jej wyprodukowaniem. Ponadto technologie CAD pozwalają na łatwe wprowadzanie zmian do projektu, co jest niezwykle istotne w przypadku konieczności modyfikacji wynikających z analizy kosztów lub wymagań klienta. Kolejną zaletą jest możliwość przeprowadzania symulacji i analiz wytrzymałościowych, które pomagają ocenić działanie maszyny w różnych warunkach bez potrzeby budowania prototypu. To nie tylko oszczędza czas i pieniądze, ale także zwiększa bezpieczeństwo końcowego produktu. Dodatkowo technologie CAD wspierają współpracę zespołową poprzez możliwość udostępniania plików i pracy nad projektem równocześnie przez kilka osób.

Jakie umiejętności są potrzebne do pracy z programami CAD

Aby skutecznie pracować z programami CAD w zakresie projektowania maszyn, konieczne jest posiadanie szeregu umiejętności technicznych oraz kreatywnych. Podstawową umiejętnością jest znajomość obsługi konkretnego oprogramowania CAD, co obejmuje zarówno umiejętność rysowania modeli 2D i 3D, jak i korzystania z zaawansowanych funkcji takich jak symulacje czy analizy wytrzymałościowe. Ważna jest także wiedza z zakresu inżynierii mechanicznej oraz materiałoznawstwa, ponieważ pozwala to na świadome podejmowanie decyzji dotyczących wyboru materiałów oraz konstrukcji maszyn. Umiejętność pracy w zespole jest równie istotna; wiele projektów wymaga współpracy między różnymi specjalistami, dlatego komunikacja i umiejętność dzielenia się pomysłami są kluczowe. Ponadto kreatywność i zdolność do rozwiązywania problemów są niezbędne podczas opracowywania innowacyjnych rozwiązań technologicznych.

Jakie są najczęstsze błędy w projektowaniu maszyn CAD

Podczas projektowania maszyn CAD inżynierowie często popełniają różne błędy, które mogą prowadzić do poważnych konsekwencji. Jednym z najczęstszych problemów jest niedostateczne planowanie projektu, co może skutkować brakiem spójności w koncepcji oraz nieefektywnym wykorzystaniem zasobów. Warto zainwestować czas na dokładne zaplanowanie wszystkich etapów, aby uniknąć późniejszych modyfikacji, które mogą być kosztowne i czasochłonne. Kolejnym błędem jest ignorowanie norm i standardów branżowych, co może prowadzić do niezgodności z wymaganiami prawnymi oraz obniżenia jakości produktu. Niezrozumienie właściwości materiałów również może być poważnym problemem; wybór niewłaściwego materiału może wpłynąć na trwałość i funkcjonalność maszyny. Ponadto, brak przeprowadzania symulacji i testów przed produkcją prototypu to kolejny istotny błąd, który może prowadzić do poważnych awarii w trakcie użytkowania.

Jakie są przyszłościowe trendy w projektowaniu maszyn CAD

Przyszłość projektowania maszyn CAD zapowiada się bardzo interesująco, a wiele trendów wskazuje na dalszy rozwój technologii oraz innowacyjne podejście do inżynierii. Jednym z najważniejszych kierunków jest integracja sztucznej inteligencji z oprogramowaniem CAD, co pozwoli na automatyzację wielu procesów projektowych. Dzięki AI inżynierowie będą mogli szybciej analizować dane oraz optymalizować projekty pod kątem wydajności i kosztów. Kolejnym trendem jest rosnące znaczenie technologii druku 3D, która umożliwia tworzenie skomplikowanych struktur i komponentów bez potrzeby stosowania tradycyjnych metod produkcji. To otwiera nowe możliwości w zakresie personalizacji produktów oraz szybkiej produkcji prototypów. Warto również zwrócić uwagę na rozwój narzędzi do współpracy online, które umożliwiają zespołom inżynieryjnym pracę nad projektami w czasie rzeczywistym, niezależnie od lokalizacji. Ponadto, coraz większy nacisk kładzie się na zrównoważony rozwój i ekologiczne podejście do projektowania maszyn, co wymaga od inżynierów myślenia o wpływie ich pracy na środowisko naturalne.

Jakie są kluczowe elementy procesu projektowania maszyn CAD

Proces projektowania maszyn CAD składa się z kilku kluczowych elementów, które są niezbędne dla osiągnięcia sukcesu w tej dziedzinie. Pierwszym krokiem jest analiza wymagań klienta oraz specyfikacji technicznych, co pozwala na określenie celów projektu oraz jego zakresu. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice oraz modele 3D, uwzględniając różne aspekty funkcjonalności i ergonomii maszyny. Po zatwierdzeniu koncepcji przystępuje się do szczegółowego modelowania, gdzie uwzględnia się wszystkie elementy konstrukcyjne oraz materiały. Ważnym etapem jest także przeprowadzanie symulacji komputerowych, które pozwalają na testowanie zachowań maszyny w różnych warunkach operacyjnych. Po zakończeniu fazy modelowania następuje przygotowanie dokumentacji technicznej oraz rysunków wykonawczych, które będą podstawą dla produkcji prototypu. Ostatnim krokiem jest testowanie prototypu oraz wprowadzanie ewentualnych poprawek przed rozpoczęciem seryjnej produkcji.

Jakie są wyzwania związane z projektowaniem maszyn CAD

Projektowanie maszyn CAD wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość finalnego produktu oraz efektywność pracy zespołu inżynieryjnego. Jednym z głównych wyzwań jest szybko zmieniająca się technologia; inżynierowie muszą stale aktualizować swoją wiedzę i umiejętności, aby nadążyć za nowinkami w dziedzinie CAD oraz inżynierii mechanicznej. Kolejnym istotnym problemem jest zarządzanie czasem; często terminy realizacji projektów są bardzo napięte, co może prowadzić do pośpiechu i błędów w pracy. Dodatkowo współpraca między różnymi działami firmy bywa utrudniona przez różnice w języku technicznym czy brak jasnych procedur komunikacyjnych. Wyzwania związane z budżetem również mogą wpłynąć na proces projektowania; ograniczenia finansowe mogą zmuszać inżynierów do podejmowania decyzji dotyczących wyboru tańszych materiałów lub mniej zaawansowanych technologii.

Jakie są korzyści płynące z automatyzacji procesów w projektowaniu maszyn CAD

Automatyzacja procesów w projektowaniu maszyn CAD przynosi szereg korzyści, które znacząco wpływają na efektywność pracy inżynierów oraz jakość finalnych produktów. Przede wszystkim automatyzacja pozwala na znaczne skrócenie czasu potrzebnego na wykonanie rutynowych zadań, takich jak tworzenie rysunków czy generowanie raportów technicznych. Dzięki temu inżynierowie mogą skupić się na bardziej kreatywnych aspektach projektu oraz rozwiązywaniu skomplikowanych problemów technicznych. Automatyczne narzędzia analityczne umożliwiają także szybsze przeprowadzanie symulacji i testów wytrzymałościowych, co pozwala na wcześniejsze wykrywanie potencjalnych błędów i ich eliminację przed rozpoczęciem produkcji prototypu. Dodatkowo automatyzacja procesów wspiera współpracę między członkami zespołu poprzez umożliwienie łatwego udostępniania plików i informacji w czasie rzeczywistym. To zwiększa przejrzystość pracy zespołowej oraz minimalizuje ryzyko wystąpienia nieporozumień czy błędów wynikających z niewłaściwej komunikacji.

Jakie są najlepsze praktyki w zakresie dokumentacji projektowej maszyn CAD

Dobrze przygotowana dokumentacja projektowa jest kluczowym elementem procesu projektowania maszyn CAD i ma ogromne znaczenie dla sukcesu całego projektu. Najlepsze praktyki obejmują przede wszystkim jasność i precyzyjność dokumentacji; każdy rysunek czy opis powinien być jednoznaczny i łatwy do zrozumienia dla wszystkich członków zespołu oraz osób odpowiedzialnych za produkcję. Ważne jest również stosowanie standardowych formatów rysunkowych oraz oznaczeń technicznych zgodnych z obowiązującymi normami branżowymi; to ułatwia interpretację dokumentacji przez różne osoby zaangażowane w proces produkcji. Kolejną dobrą praktyką jest regularna aktualizacja dokumentacji; wszelkie zmiany w projekcie powinny być natychmiast odzwierciedlane w rysunkach i opisach, aby uniknąć nieporozumień podczas produkcji czy montażu maszyny. Warto także zadbać o archiwizację dokumentacji; dobrze uporządkowane pliki ułatwiają dostęp do informacji zarówno podczas realizacji bieżących projektów, jak i przy późniejszych modyfikacjach czy serwisowaniu urządzeń.