Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, przemysł 4.0 wprowadza zaawansowane systemy informatyczne oraz Internet rzeczy, co pozwala na bardziej elastyczne i zautomatyzowane procesy produkcyjne. Kluczowym elementem tej rewolucji jest wykorzystanie danych w czasie rzeczywistym, co umożliwia lepsze podejmowanie decyzji oraz optymalizację procesów. Dzięki temu przedsiębiorstwa mogą szybciej reagować na zmieniające się potrzeby rynku oraz zwiększać swoją konkurencyjność. Przemysł 4.0 ma również istotny wpływ na zatrudnienie, ponieważ wprowadza nowe umiejętności i kompetencje, które są niezbędne w nowoczesnym środowisku pracy.

Jakie technologie są kluczowe w przemyśle 4.0

W kontekście przemysłu 4.0 kluczowe znaczenie mają różnorodne technologie, które wspierają automatyzację oraz cyfryzację procesów produkcyjnych. Jedną z najważniejszych z nich jest Internet rzeczy, który umożliwia komunikację między maszynami oraz urządzeniami w czasie rzeczywistym. Dzięki temu możliwe jest zbieranie danych dotyczących wydajności maszyn oraz monitorowanie ich stanu technicznego, co pozwala na przewidywanie awarii i minimalizowanie przestojów. Kolejną istotną technologią jest sztuczna inteligencja, która pozwala na analizę dużych zbiorów danych oraz podejmowanie decyzji na podstawie algorytmów uczenia maszynowego. Warto także wspomnieć o robotyzacji procesów produkcyjnych, która zwiększa efektywność oraz precyzję działań. Technologie takie jak druk 3D czy blockchain również mają swoje miejsce w przemyśle 4.0, przyczyniając się do innowacyjności oraz transparentności procesów produkcyjnych.

Jakie korzyści przynosi wdrożenie przemysłu 4.0

Wdrożenie zasad przemysłu 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw różnej wielkości i branż. Przede wszystkim zwiększa efektywność operacyjną poprzez automatyzację rutynowych procesów oraz eliminację błędów ludzkich. Dzięki zastosowaniu nowoczesnych technologii możliwe jest również szybsze dostosowywanie się do zmieniających się warunków rynkowych oraz potrzeb klientów, co przekłada się na lepszą jakość produktów i usług. Warto zauważyć, że dzięki analizie danych w czasie rzeczywistym przedsiębiorstwa mogą podejmować bardziej świadome decyzje strategiczne oraz optymalizować koszty produkcji. Dodatkowo wdrożenie rozwiązań związanych z przemysłem 4.0 sprzyja innowacyjności i rozwojowi nowych produktów oraz usług, co może prowadzić do zdobywania nowych rynków i zwiększenia przychodów.

Jakie wyzwania stoją przed przemysłem 4.0

Mimo licznych korzyści związanych z wdrożeniem zasad przemysłu 4.0 istnieją również istotne wyzwania, które przedsiębiorstwa muszą pokonać, aby skutecznie przeprowadzić transformację cyfrową. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być szczególnie trudne dla mniejszych firm o ograniczonych budżetach. Ponadto wiele przedsiębiorstw boryka się z brakiem odpowiednio wykwalifikowanej kadry pracowniczej zdolnej do obsługi nowych systemów oraz technologii, co wymaga inwestycji w szkolenia i rozwój umiejętności pracowników. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfrowej transformacji. Przemiany te wiążą się także z koniecznością zmiany kultury organizacyjnej w firmach, co może spotkać się z oporem ze strony pracowników przyzwyczajonych do tradycyjnych metod pracy.

Jakie branże korzystają na wdrożeniu przemysłu 4.0

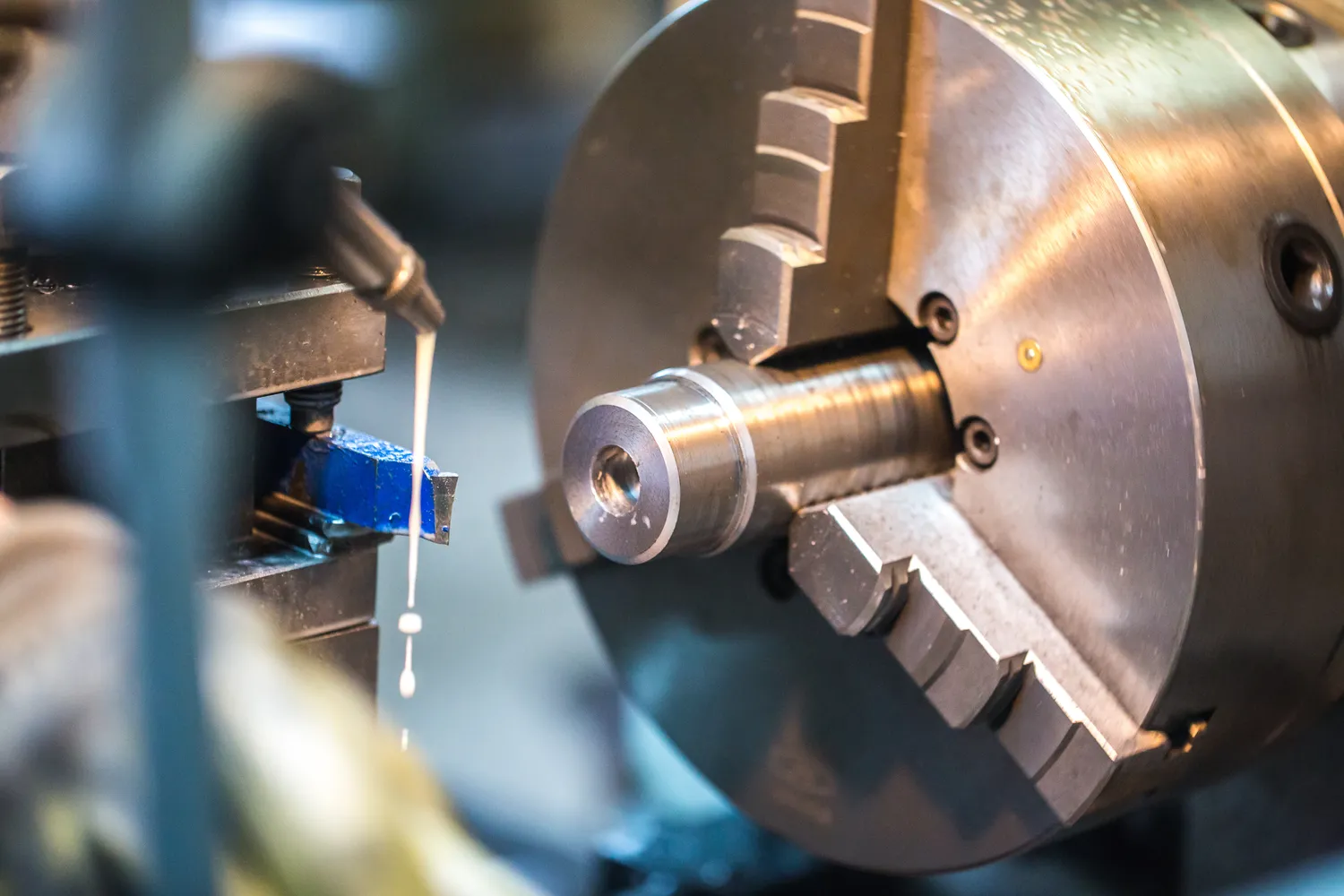

Przemysł 4.0 ma zastosowanie w wielu branżach, które zyskują dzięki nowoczesnym technologiom i cyfryzacji procesów produkcyjnych. Jedną z najbardziej oczywistych dziedzin jest przemysł wytwórczy, gdzie automatyzacja i robotyzacja procesów pozwalają na zwiększenie wydajności oraz redukcję kosztów produkcji. W sektorze motoryzacyjnym, na przykład, zastosowanie zaawansowanych systemów zarządzania produkcją oraz robotów przemysłowych przyczyniło się do znacznego skrócenia czasu montażu pojazdów. Kolejną branżą, która korzysta z rozwiązań przemysłu 4.0, jest sektor spożywczy, gdzie technologie takie jak Internet rzeczy umożliwiają monitorowanie jakości surowców oraz optymalizację procesów logistycznych. W obszarze zdrowia i farmacji wykorzystanie danych w czasie rzeczywistym oraz sztucznej inteligencji pozwala na szybsze diagnozowanie chorób oraz personalizację terapii dla pacjentów. Również branża energetyczna korzysta z rozwiązań związanych z przemysłem 4.0, implementując inteligentne sieci energetyczne, które umożliwiają lepsze zarządzanie zasobami oraz zwiększenie efektywności energetycznej.

Jakie umiejętności są potrzebne w przemyśle 4.0

W kontekście przemysłu 4.0 kluczowe znaczenie mają nowe umiejętności i kompetencje, które są niezbędne do skutecznego funkcjonowania w zautomatyzowanym i cyfrowym środowisku pracy. Pracownicy muszą być dobrze zaznajomieni z nowoczesnymi technologiami, takimi jak sztuczna inteligencja, Internet rzeczy czy analiza danych. Umiejętność pracy z danymi staje się coraz bardziej cenna, ponieważ przedsiębiorstwa polegają na analizie dużych zbiorów informacji w celu podejmowania decyzji strategicznych. Dodatkowo ważne jest posiadanie umiejętności programowania oraz obsługi systemów informatycznych, co pozwala na efektywne zarządzanie procesami produkcyjnymi. Warto również zwrócić uwagę na umiejętności miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji, które są niezbędne w interdyscyplinarnych zespołach zajmujących się projektami związanymi z transformacją cyfrową. Pracownicy powinni także być otwarci na ciągłe uczenie się i rozwijanie swoich kompetencji, aby nadążyć za dynamicznymi zmianami w technologii i rynku pracy.

Jakie przykłady firm wdrażających przemysł 4.0

Na całym świecie wiele firm już wdrożyło zasady przemysłu 4.0, osiągając znaczące korzyści dzięki integracji nowoczesnych technologii w swoje procesy produkcyjne. Przykładem może być niemiecka firma Siemens, która wykorzystuje zaawansowane systemy automatyzacji oraz analizy danych w swoich zakładach produkcyjnych, co pozwala na zwiększenie efektywności operacyjnej oraz redukcję kosztów. Innym interesującym przypadkiem jest amerykański producent sprzętu elektronicznego General Electric, który implementuje rozwiązania oparte na sztucznej inteligencji i IoT w swoich fabrykach, co umożliwia monitorowanie wydajności maszyn oraz przewidywanie awarii. W Polsce wiele firm również podąża śladami przemysłu 4.0; przykładem może być Grupa Azoty, która inwestuje w nowoczesne technologie i automatyzację procesów chemicznych. Również polski producent mebli IKEA wdraża innowacyjne rozwiązania związane z zarządzaniem łańcuchem dostaw oraz automatyzacją produkcji, co przyczynia się do poprawy jakości produktów i usług.

Jakie są przyszłe kierunki rozwoju przemysłu 4.0

Przemysł 4.0 to dynamicznie rozwijający się obszar, który będzie ewoluował wraz z postępem technologicznym i zmieniającymi się potrzebami rynku. W przyszłości możemy spodziewać się dalszej integracji sztucznej inteligencji z procesami produkcyjnymi, co pozwoli na jeszcze bardziej zaawansowane analizy danych oraz automatyczne podejmowanie decyzji w czasie rzeczywistym. Rozwój technologii blockchain może przyczynić się do większej transparentności i bezpieczeństwa transakcji w łańcuchach dostaw, co będzie istotne dla budowania zaufania między partnerami biznesowymi. Warto również zauważyć rosnącą rolę technologii chmurowych, które umożliwią łatwiejszy dostęp do danych oraz współpracę między różnymi podmiotami w ekosystemie przemysłowym. Zmiany demograficzne oraz rosnące oczekiwania konsumentów mogą prowadzić do większej personalizacji produktów i usług, co wymusi dalszą adaptację przedsiębiorstw do elastycznych modeli produkcji.

Jakie są różnice między przemysłem 4.0 a wcześniejszymi rewolucjami

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa opierała się głównie na mechanizacji produkcji za pomocą maszyn parowych, co znacząco zwiększyło wydajność pracy ludzkiej. Druga rewolucja przyniosła elektryczność i masową produkcję dzięki zastosowaniu taśm montażowych; to właśnie wtedy zaczęto stosować standardyzację procesów produkcyjnych na dużą skalę. Trzecia rewolucja to era automatyzacji i komputerizacji procesów produkcyjnych; pojawiły się pierwsze komputery przemysłowe oraz systemy sterowania numerycznego CNC, które umożliwiły precyzyjne zarządzanie maszynami i urządzeniami w fabrykach. Przemysł 4.0 natomiast kładzie nacisk na integrację tych wszystkich technologii poprzez wykorzystanie Internetu rzeczy oraz sztucznej inteligencji; to oznacza nie tylko automatyzację procesów, ale także ich pełną cyfryzację i możliwość analizy danych w czasie rzeczywistym.