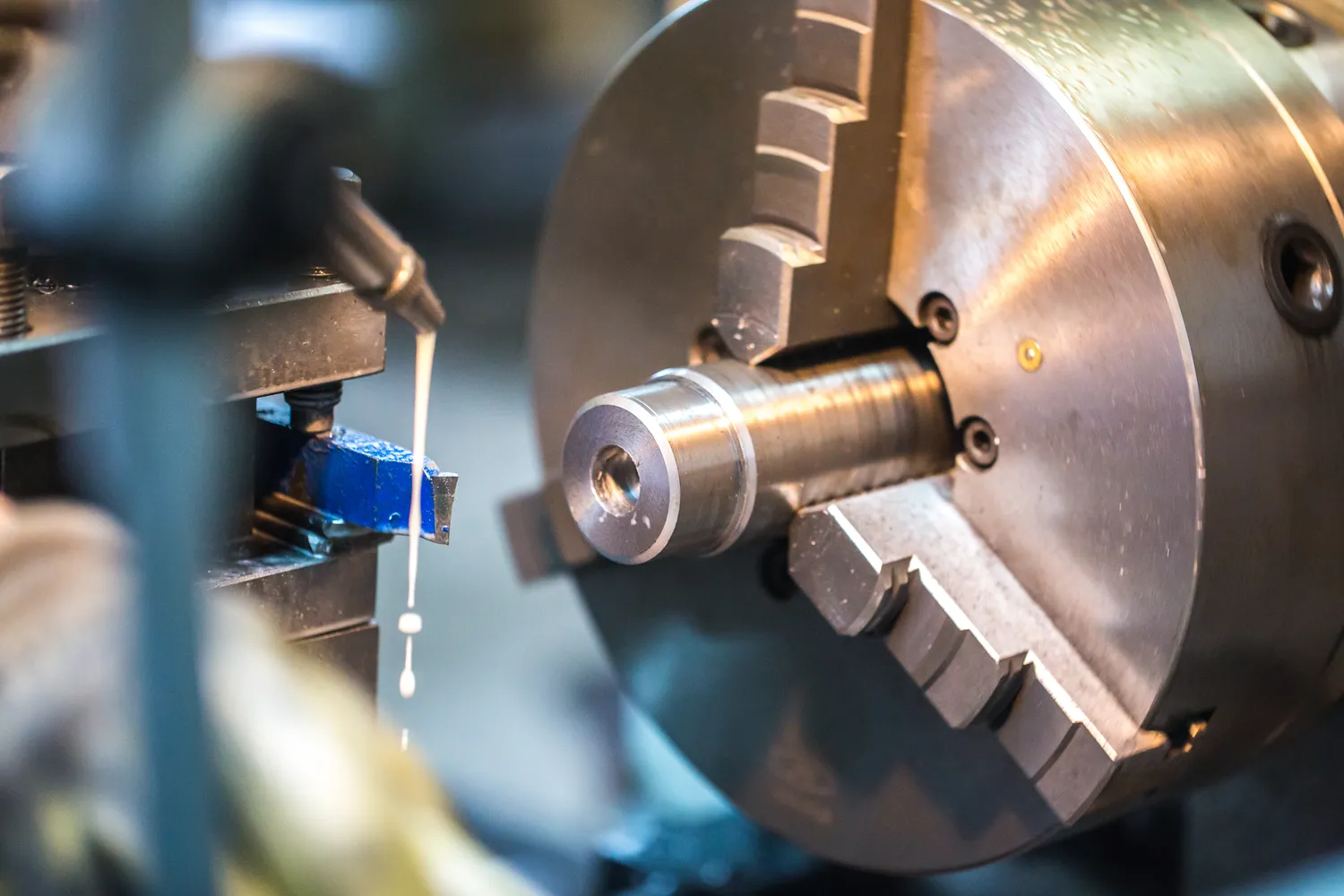

Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które są niezbędne do ich prawidłowego funkcjonowania. Na początku warto zwrócić uwagę na kompresor, który jest sercem systemu pneumatycznego. Jego zadaniem jest sprężanie powietrza, co pozwala na uzyskanie odpowiedniego ciśnienia potrzebnego do napędu różnych urządzeń. Kolejnym istotnym elementem jest zbiornik powietrza, który gromadzi sprężone powietrze i zapewnia jego stałą dostępność w systemie. Warto również wspomnieć o zaworach, które kontrolują przepływ powietrza w układzie. Zawory te mogą być ręczne lub automatyczne, a ich wybór zależy od specyfiki zastosowania maszyny. Równie ważne są siłowniki pneumatyczne, które przekształcają energię sprężonego powietrza w ruch mechaniczny. Siłowniki te mogą mieć różne kształty i rozmiary, w zależności od wymagań aplikacji. Ostatnim kluczowym elementem są przewody pneumatyczne, które łączą wszystkie komponenty systemu i umożliwiają transport sprężonego powietrza.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne mają wiele zalet, które sprawiają, że są popularnym wyborem w różnych branżach przemysłowych. Przede wszystkim charakteryzują się one dużą niezawodnością oraz prostotą obsługi. Dzięki zastosowaniu sprężonego powietrza jako medium roboczego, maszyny te są mniej narażone na awarie związane z przegrzewaniem czy korozją, co znacząco wydłuża ich żywotność. Ponadto maszyny pneumatyczne są zazwyczaj lżejsze i bardziej kompaktowe niż ich hydrauliczne odpowiedniki, co ułatwia ich instalację oraz transport. Warto również zauważyć, że sprężone powietrze jest powszechnie dostępne i stosunkowo tanie, co obniża koszty eksploatacji. Mimo tych licznych zalet, maszyny pneumatyczne mają także swoje wady. Jedną z nich jest ograniczona moc, co sprawia, że nie zawsze nadają się do zadań wymagających dużej siły. Dodatkowo, sprężone powietrze może być mniej efektywne w porównaniu do innych mediów roboczych, takich jak olej hydrauliczny.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu ze względu na swoją wszechstronność oraz efektywność działania. W branży produkcyjnej często wykorzystuje się je do automatyzacji procesów montażowych oraz pakujących. Siłowniki pneumatyczne mogą być używane do podnoszenia i przenoszenia ciężkich przedmiotów, co znacznie zwiększa wydajność pracy oraz bezpieczeństwo pracowników. W przemyśle spożywczym maszyny te służą do transportu produktów oraz ich pakowania, gdzie czystość i higiena mają kluczowe znaczenie. W sektorze motoryzacyjnym maszyny pneumatyczne są wykorzystywane do malowania oraz obróbki powierzchniowej pojazdów. Dzięki precyzyjnemu sterowaniu przepływem powietrza możliwe jest uzyskanie wysokiej jakości wykończenia. W branży budowlanej maszyny pneumatyczne znajdują zastosowanie w narzędziach takich jak młoty udarowe czy wiertarki, które umożliwiają szybkie i efektywne wykonywanie prac budowlanych.

Jakie są nowinki technologiczne w budowie maszyn pneumatycznych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn pneumatycznych, co przekłada się na ich coraz szersze możliwości zastosowania oraz wyższą efektywność działania. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych za pomocą zaawansowanych systemów sterowania. Dzięki nowoczesnym rozwiązaniom opartym na sztucznej inteligencji oraz Internet of Things (IoT), maszyny pneumatyczne mogą być monitorowane i zarządzane zdalnie, co pozwala na optymalizację ich pracy oraz szybsze reagowanie na ewentualne awarie. Kolejnym istotnym kierunkiem rozwoju jest miniaturyzacja komponentów pneumatycznych, co umożliwia tworzenie bardziej kompaktowych i wydajnych urządzeń. Nowe materiały wykorzystywane do produkcji przewodów i uszczelek przyczyniają się do zwiększenia trwałości oraz odporności na wysokie ciśnienie i temperaturę. Również rozwój technologii recyklingu sprężonego powietrza staje się coraz bardziej popularny, co wpływa na zmniejszenie kosztów eksploatacji oraz ochronę środowiska naturalnego.

Jakie są najczęstsze problemy w budowie maszyn pneumatycznych

Podczas projektowania i eksploatacji maszyn pneumatycznych mogą wystąpić różnorodne problemy, które mogą wpływać na ich wydajność oraz niezawodność. Jednym z najczęściej spotykanych problemów są nieszczelności w układzie pneumatycznym. Nieszczelności te mogą prowadzić do utraty ciśnienia, co z kolei obniża efektywność działania maszyny. Warto regularnie kontrolować wszystkie połączenia oraz uszczelki, aby zminimalizować ryzyko wystąpienia tego typu awarii. Innym istotnym zagadnieniem jest zanieczyszczenie sprężonego powietrza, które może prowadzić do uszkodzenia komponentów maszyny oraz obniżenia jej wydajności. Zanieczyszczenia mogą pochodzić z różnych źródeł, takich jak kurz, olej czy wilgoć, dlatego ważne jest stosowanie odpowiednich filtrów oraz separatorów wody. Kolejnym problemem, który może się pojawić, jest niewłaściwe dobranie siłowników do konkretnego zastosowania. Zbyt mała moc siłownika może prowadzić do jego przeciążenia i szybszego zużycia, natomiast zbyt duża moc może powodować nieefektywne działanie maszyny. Również niewłaściwe ustawienie parametrów pracy, takich jak ciśnienie czy czas cyklu, może wpłynąć na wydajność i jakość produkcji.

Jakie są koszty związane z budową maszyn pneumatycznych

Koszty związane z budową maszyn pneumatycznych mogą być zróżnicowane i zależą od wielu czynników, takich jak rodzaj zastosowania, skomplikowanie konstrukcji oraz wybór komponentów. Na początku warto zwrócić uwagę na koszty zakupu sprzętu, które obejmują kompresory, zbiorniki powietrza, siłowniki oraz zawory. Ceny tych elementów mogą się znacznie różnić w zależności od producenta oraz specyfikacji technicznych. Kolejnym istotnym aspektem są koszty instalacji i uruchomienia systemu pneumatycznego. W przypadku bardziej skomplikowanych układów konieczne może być zatrudnienie specjalistów do montażu oraz konfiguracji urządzeń, co dodatkowo zwiększa wydatki. Należy również uwzględnić koszty eksploatacji związane z zużyciem energii elektrycznej potrzebnej do pracy kompresora oraz kosztami serwisowania i konserwacji systemu. Regularne przeglądy oraz wymiana zużytych elementów są niezbędne dla zapewnienia długotrwałego i efektywnego działania maszyn pneumatycznych. Warto także pamiętać o kosztach materiałów eksploatacyjnych, takich jak filtry czy oleje smarowe, które wpływają na jakość sprężonego powietrza.

Jakie są perspektywy rozwoju technologii maszyn pneumatycznych

Perspektywy rozwoju technologii maszyn pneumatycznych są bardzo obiecujące, zwłaszcza w kontekście rosnącego zapotrzebowania na automatyzację procesów przemysłowych oraz zwiększenie efektywności energetycznej. W miarę postępu technologicznego coraz więcej firm inwestuje w nowoczesne rozwiązania oparte na pneumatyce, co przyczynia się do dalszego rozwoju tej branży. Jednym z kluczowych trendów jest integracja systemów pneumatycznych z technologiami cyfrowymi oraz sztuczną inteligencją. Dzięki temu możliwe staje się monitorowanie pracy maszyn w czasie rzeczywistym oraz optymalizacja procesów produkcyjnych poprzez analizę danych. Ponadto rozwój technologii materiałowych pozwala na tworzenie lżejszych i bardziej wytrzymałych komponentów pneumatycznych, co przekłada się na zwiększenie efektywności i trwałości urządzeń. W kontekście ochrony środowiska rośnie znaczenie rozwiązań związanych z recyklingiem sprężonego powietrza oraz minimalizowaniem strat energii w systemach pneumatycznych. Warto również zauważyć rosnącą popularność maszyn pneumatycznych w nowych branżach, takich jak medycyna czy biotechnologia, gdzie precyzyjne sterowanie ruchem jest kluczowe dla osiągnięcia wysokiej jakości produktów.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy systemów napędowych, które mają swoje unikalne cechy oraz zastosowania. Podstawową różnicą między nimi jest medium robocze – maszyny pneumatyczne wykorzystują sprężone powietrze jako źródło energii, podczas gdy maszyny hydrauliczne operują cieczą hydrauliczną. Ta różnica wpływa na wiele aspektów ich działania oraz właściwości użytkowych. Maszyny pneumatyczne charakteryzują się większą szybkością reakcji oraz prostszą konstrukcją niż ich hydrauliczne odpowiedniki. Dzięki temu są często stosowane w aplikacjach wymagających szybkiego ruchu lub precyzyjnego sterowania. Z drugiej strony maszyny hydrauliczne oferują znacznie większą moc i moment obrotowy, co sprawia, że są bardziej odpowiednie do zadań wymagających dużych sił roboczych, takich jak prace budowlane czy przemysł ciężki. Kolejną istotną różnicą jest koszt eksploatacji – sprężone powietrze jest zazwyczaj tańsze niż ciecz hydrauliczna, co sprawia, że maszyny pneumatyczne mogą być bardziej ekonomiczne w dłuższej perspektywie czasowej. Jednakże systemy hydrauliczne mają tendencję do lepszego radzenia sobie z obciążeniami dynamicznymi i mogą pracować w trudniejszych warunkach atmosferycznych niż maszyny pneumatyczne.

Jakie są najważniejsze trendy w budowie maszyn pneumatycznych

W ostatnich latach można zaobserwować kilka istotnych trendów w budowie maszyn pneumatycznych, które mają znaczący wpływ na ich rozwój oraz zastosowanie w różnych branżach przemysłowych. Przede wszystkim rośnie znaczenie automatyzacji procesów produkcyjnych, co prowadzi do coraz większego zainteresowania zaawansowanymi systemami sterowania opartymi na sztucznej inteligencji i uczeniu maszynowym. Dzięki tym technologiom możliwe staje się optymalizowanie pracy maszyn pneumatycznych oraz poprawa efektywności produkcji poprzez analizę danych zbieranych podczas pracy urządzeń. Kolejnym ważnym trendem jest miniaturyzacja komponentów pneumatycznych, co pozwala na tworzenie bardziej kompaktowych urządzeń o mniejszych wymiarach i wadze bez utraty wydajności czy funkcjonalności. To otwiera nowe możliwości zastosowań w miejscach o ograniczonej przestrzeni roboczej lub tam, gdzie wymagana jest mobilność sprzętu. Również rozwój technologii recyklingu sprężonego powietrza staje się coraz bardziej popularny – pozwala to na zmniejszenie kosztów eksploatacji oraz ograniczenie negatywnego wpływu na środowisko naturalne poprzez redukcję zużycia energii i emisji CO2 związanej z produkcją sprężonego powietrza.