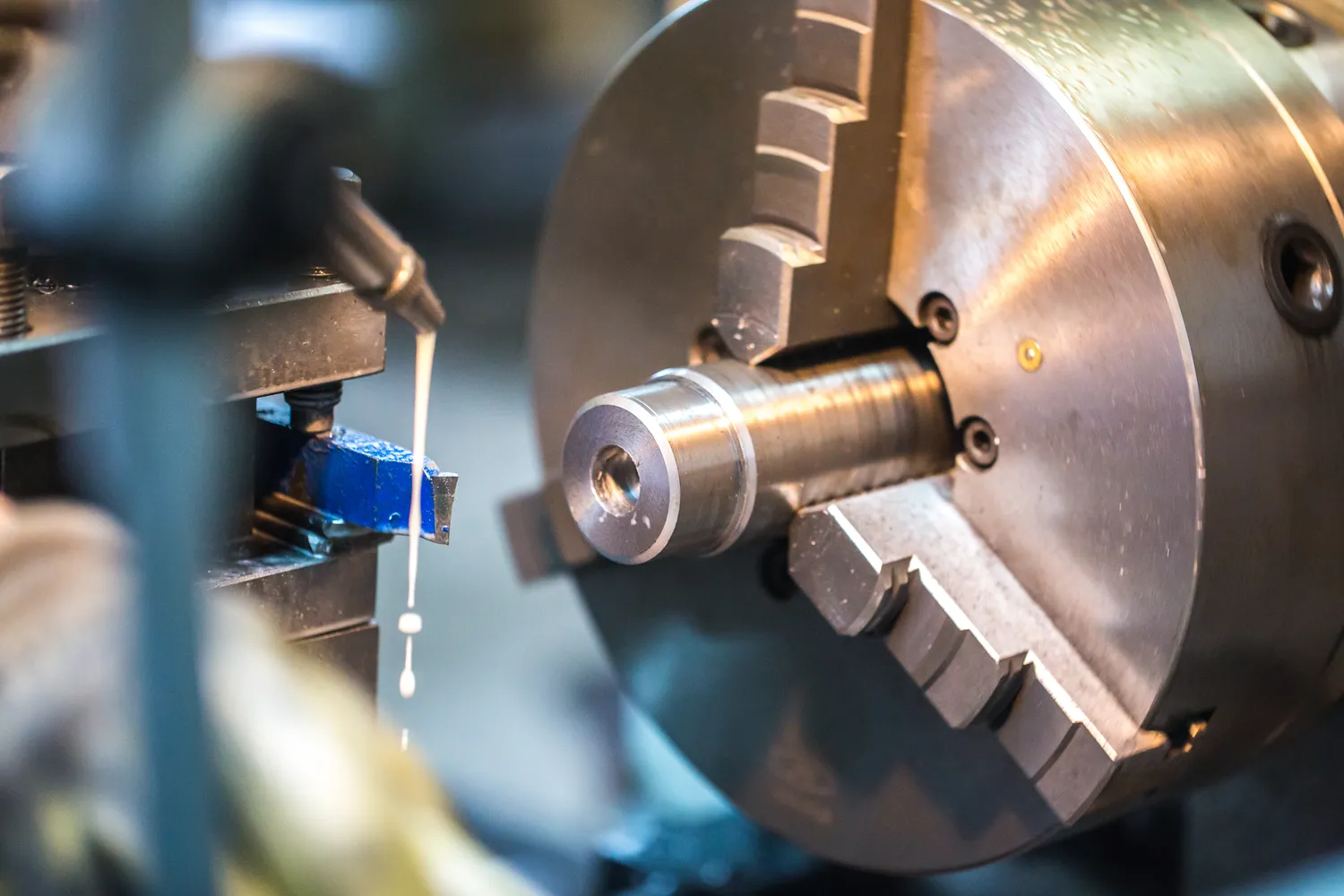

Destylarka rozpuszczalników to urządzenie, które odgrywa kluczową rolę w wielu gałęziach przemysłu, w tym w chemii, farmacji oraz przemyśle spożywczym. Jej głównym zadaniem jest oddzielanie różnych substancji na podstawie ich temperatury wrzenia. W procesach przemysłowych destylacja pozwala na uzyskanie czystych rozpuszczalników, które są niezbędne do produkcji różnych chemikaliów i materiałów. W branży chemicznej destylarki wykorzystywane są do oczyszczania surowców oraz odzyskiwania rozpuszczalników, co przyczynia się do zmniejszenia kosztów produkcji oraz minimalizacji odpadów. W przemyśle farmaceutycznym destylacja ma kluczowe znaczenie dla uzyskiwania wysokiej czystości substancji czynnych, co jest niezbędne dla bezpieczeństwa i skuteczności leków. W sektorze spożywczym destylarki są używane do produkcji alkoholi oraz ekstraktów smakowych, gdzie precyzyjne oddzielenie składników wpływa na jakość finalnego produktu.

Jakie są korzyści z użycia destylarki rozpuszczalników

Użycie destylarki rozpuszczalników w przemyśle niesie ze sobą wiele korzyści, które przekładają się na efektywność i jakość procesów produkcyjnych. Przede wszystkim, dzięki możliwości precyzyjnego oddzielania substancji, przedsiębiorstwa mogą uzyskać wysoce czyste produkty, co jest kluczowe w branżach takich jak farmacja czy chemia. Czystość surowców wpływa bezpośrednio na jakość końcowego produktu, co z kolei ma znaczenie dla satysfakcji klientów oraz reputacji firmy. Kolejną istotną zaletą jest możliwość recyklingu rozpuszczalników, co przyczynia się do zmniejszenia kosztów operacyjnych oraz ograniczenia negatywnego wpływu na środowisko. Destylacja pozwala na odzyskiwanie użytych rozpuszczalników, co redukuje ilość odpadów i wspiera zrównoważony rozwój. Ponadto, nowoczesne destylarki są często wyposażone w zaawansowane technologie automatyzacji, co zwiększa wydajność procesów i minimalizuje ryzyko błędów ludzkich.

Jakie są najnowsze technologie w dziedzinie destylacji

W ostatnich latach technologia destylacji uległa znacznemu rozwojowi, co wpłynęło na efektywność i wydajność procesów przemysłowych związanych z użyciem destylarek rozpuszczalników. Nowoczesne urządzenia często korzystają z innowacyjnych rozwiązań technologicznych, takich jak destylacja membranowa czy destylacja frakcyjna z wykorzystaniem kolumn o wysokiej efektywności. Te zaawansowane metody pozwalają na bardziej precyzyjne oddzielanie substancji oraz zwiększają wydajność całego procesu. Dodatkowo, wiele nowoczesnych destylarek jest wyposażonych w systemy monitorowania i automatyzacji, które umożliwiają ciągłe śledzenie parametrów procesu oraz szybką reakcję na ewentualne nieprawidłowości. Dzięki temu można osiągnąć lepszą kontrolę nad jakością produktów oraz zoptymalizować zużycie energii i surowców. Warto również zwrócić uwagę na rosnącą popularność technologii związanych z odzyskiem ciepła, które pozwalają na zwiększenie efektywności energetycznej procesów destylacyjnych.

Jakie są wyzwania związane z użytkowaniem destylarek

Mimo licznych korzyści wynikających z użycia destylarek rozpuszczalników w przemyśle istnieją również pewne wyzwania związane z ich eksploatacją. Jednym z głównych problemów jest konieczność regularnej konserwacji urządzeń, aby zapewnić ich prawidłowe funkcjonowanie oraz uniknąć awarii. Niewłaściwe użytkowanie lub zaniedbanie konserwacji może prowadzić do obniżenia efektywności procesu oraz zwiększenia kosztów operacyjnych. Kolejnym wyzwaniem jest odpowiednie zarządzanie odpadami powstającymi podczas procesu destylacji. Choć nowoczesne technologie pozwalają na odzysk wielu substancji, to jednak niektóre odpady mogą być trudne do utylizacji lub wymagać specjalistycznego traktowania. Ponadto, zmieniające się przepisy dotyczące ochrony środowiska mogą wymuszać na przedsiębiorstwach dostosowanie swoich procesów do nowych norm prawnych, co wiąże się z dodatkowymi kosztami i inwestycjami. Również szkolenie pracowników obsługujących destylarki jest kluczowe dla zapewnienia bezpieczeństwa pracy oraz efektywności procesów produkcyjnych.

Jakie są różnice między destylacją prostą a frakcyjną

Destylacja jest procesem, który można przeprowadzać na różne sposoby, a dwa najpopularniejsze to destylacja prosta i destylacja frakcyjna. Destylacja prosta jest najczęściej stosowana w przypadku substancji, które mają znacznie różniące się temperatury wrzenia. W tym procesie ciecz jest podgrzewana do momentu, gdy zaczyna parować, a następnie para jest schładzana i skraplana. Ta metoda jest stosunkowo prosta i efektywna w przypadku rozdzielania substancji o dużych różnicach w temperaturze wrzenia, jednak ma swoje ograniczenia. Z kolei destylacja frakcyjna jest bardziej skomplikowanym procesem, który pozwala na oddzielanie substancji o zbliżonych temperaturach wrzenia. W tym przypadku używa się kolumny frakcyjnej, która umożliwia wielokrotne skraplanie i parowanie substancji, co zwiększa efektywność rozdzielania. Dzięki temu możliwe jest uzyskanie wyższej czystości produktów końcowych. Wybór odpowiedniej metody destylacji zależy od charakterystyki surowców oraz wymagań dotyczących jakości finalnych produktów.

Jakie są zastosowania destylacji w przemyśle chemicznym

Destylacja odgrywa fundamentalną rolę w przemyśle chemicznym, gdzie wykorzystywana jest do produkcji wielu różnych substancji chemicznych oraz materiałów. Proces ten umożliwia oczyszczanie surowców oraz separację składników chemicznych, co jest niezbędne dla uzyskania wysokiej jakości produktów. W przemyśle petrochemicznym destylacja jest kluczowym etapem w procesie rafinacji ropy naftowej, gdzie różne frakcje ropy są oddzielane na podstawie ich temperatury wrzenia. Dzięki temu możliwe jest uzyskanie benzyny, oleju napędowego oraz innych produktów naftowych. W branży chemicznej destylacja wykorzystywana jest również do produkcji rozpuszczalników organicznych, kwasów oraz alkoholi. Oczyszczanie reagentów chemicznych poprzez destylację pozwala na eliminację zanieczyszczeń, co wpływa na jakość reakcji chemicznych oraz efektywność procesów produkcyjnych. Ponadto, w laboratoriach badawczych destylacja jest często stosowana do przygotowywania czystych próbek substancji do dalszych analiz.

Jakie są aspekty ekologiczne związane z używaniem destylarek

W kontekście rosnącej świadomości ekologicznej oraz potrzeby zrównoważonego rozwoju, aspekty ekologiczne związane z używaniem destylarek rozpuszczalników stają się coraz bardziej istotne. Procesy destylacyjne mogą generować znaczną ilość odpadów oraz emisji szkodliwych substancji do atmosfery, co stanowi poważny problem dla środowiska. Dlatego wiele przedsiębiorstw stara się wdrażać nowoczesne technologie mające na celu minimalizację negatywnego wpływu na środowisko. Przykładem takich działań może być stosowanie systemów odzysku ciepła, które pozwalają na wykorzystanie energii cieplnej generowanej podczas procesu destylacji do podgrzewania innych części instalacji. Dodatkowo, nowoczesne destylarki często wyposażone są w systemy filtracji i oczyszczania gazów, co pozwala na redukcję emisji szkodliwych substancji do atmosfery. Warto również zauważyć, że wiele firm podejmuje działania mające na celu ograniczenie zużycia rozpuszczalników poprzez ich recykling oraz ponowne wykorzystanie. Te inicjatywy nie tylko przyczyniają się do ochrony środowiska, ale także mogą prowadzić do obniżenia kosztów operacyjnych przedsiębiorstw.

Jakie są najczęstsze błędy przy obsłudze destylarek

Obsługa destylarek rozpuszczalników wymaga odpowiedniej wiedzy i doświadczenia, a wiele błędów popełnianych przez pracowników może prowadzić do poważnych konsekwencji zarówno dla jakości produktów, jak i bezpieczeństwa pracy. Jednym z najczęstszych błędów jest niewłaściwe ustawienie parametrów pracy urządzenia, takich jak temperatura czy ciśnienie. Niezgodność tych parametrów z wymaganiami procesu może prowadzić do obniżenia wydajności destylacji oraz uzyskania produktów o niskiej czystości. Kolejnym powszechnym problemem jest brak regularnej konserwacji urządzeń, co może prowadzić do ich awarii i przestojów w produkcji. Niezapewnienie odpowiednich warunków pracy dla personelu również może być źródłem problemów; niewłaściwe szkolenie lub brak wiedzy na temat obsługi urządzeń mogą skutkować niebezpiecznymi sytuacjami w miejscu pracy. Ponadto nieprzestrzeganie zasad bezpieczeństwa podczas pracy z substancjami chemicznymi może prowadzić do poważnych zagrożeń zdrowotnych dla pracowników.

Jakie są przyszłe kierunki rozwoju technologii destylacyjnych

Przyszłość technologii destylacyjnych zapowiada się bardzo obiecująco dzięki postępom w dziedzinie inżynierii chemicznej oraz technologii materiałowej. W miarę jak przemysł staje przed wyzwaniami związanymi z efektywnością energetyczną i ochroną środowiska, rozwijają się nowe metody i technologie mające na celu poprawę procesów destylacyjnych. Jednym z kierunków rozwoju jest zastosowanie nanotechnologii w konstrukcji kolumn frakcyjnych, co może zwiększyć efektywność separacji składników poprzez poprawę wymiany ciepła i masy. Dodatkowo rozwijają się technologie związane z inteligentnym zarządzaniem procesami produkcyjnymi; automatyzacja oraz sztuczna inteligencja mogą pomóc w optymalizacji parametrów pracy urządzeń oraz przewidywaniu ewentualnych awarii zanim one nastąpią. Wzrost znaczenia zrównoważonego rozwoju również wpłynie na rozwój technologii odzysku ciepła oraz recyklingu rozpuszczalników, co pozwoli na zmniejszenie wpływu procesów przemysłowych na środowisko naturalne.

Jakie są przykłady zastosowań przemysłowych destylarek

Zastosowania przemysłowe destylarek rozpuszczalników są niezwykle różnorodne i obejmują wiele gałęzi przemysłu, od chemii po farmację i przemysł spożywczy. W przemyśle petrochemicznym destylarki są wykorzystywane do separacji różnych frakcji ropy naftowej podczas procesu rafinacji; dzięki temu uzyskuje się produkty takie jak benzyna czy olej napędowy o wysokiej czystości. W branży farmaceutycznej procesy destylacyjne umożliwiają oczyszczanie substancji czynnych wykorzystywanych w lekach; wysoka jakość tych substancji ma kluczowe znaczenie dla bezpieczeństwa pacjentów. Również w przemyśle spożywczym destylarki znajdują zastosowanie przy produkcji alkoholi czy ekstraktów smakowych; precyzyjne oddzielanie składników wpływa na jakość finalnego produktu spożywczego. Ponadto wiele zakładów chemicznych korzysta z destylacji do odzyskiwania rozpuszczalników organicznych używanych w różnych procesach produkcyjnych; dzięki temu możliwe jest zmniejszenie kosztów operacyjnych oraz ograniczenie negatywnego wpływu na środowisko poprzez redukcję odpadów chemicznych.